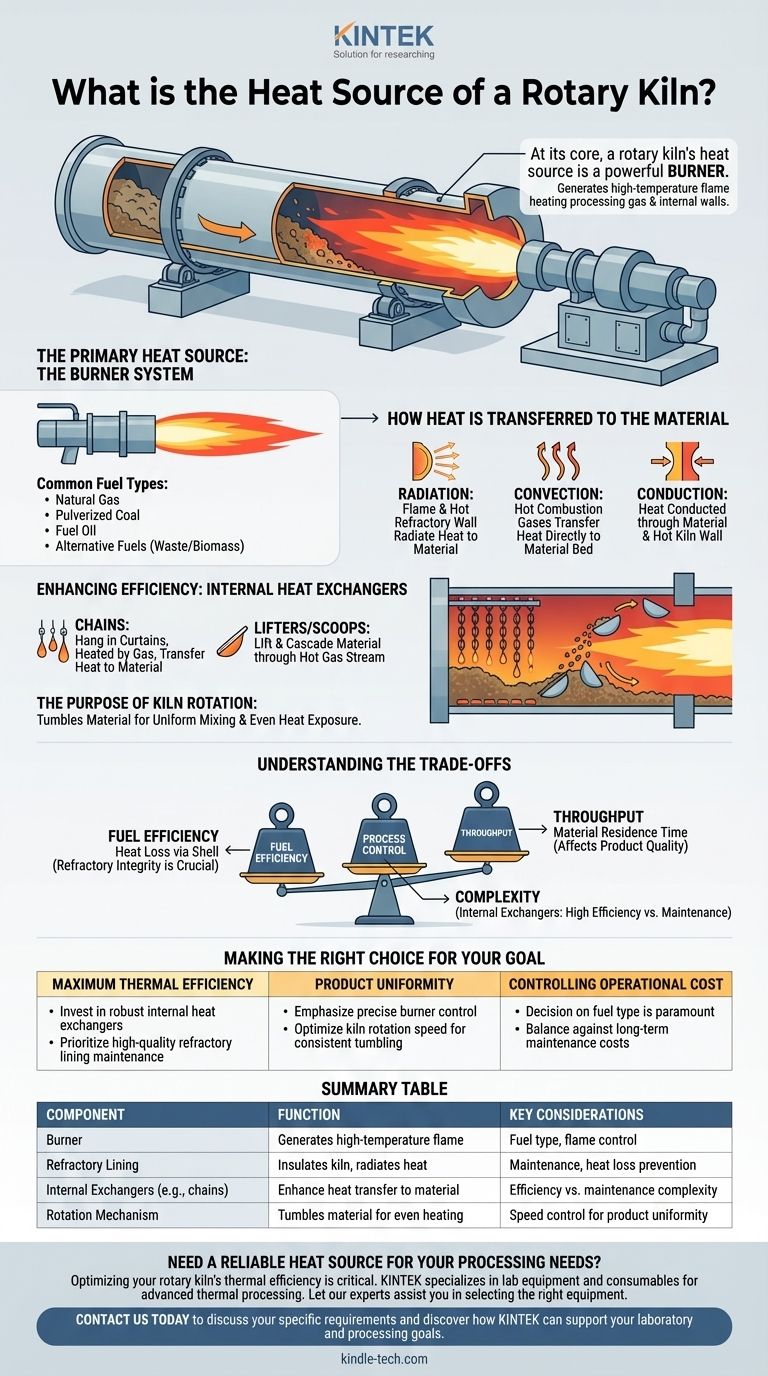

Al suo interno, la fonte di calore di un forno rotante è un potente bruciatore. Questo bruciatore, tipicamente posizionato all'estremità di scarico del forno, genera una fiamma ad alta temperatura che riscalda sia il gas di processo che le pareti refrattarie interne. Il combustibile specifico può variare ampiamente, ma il principio rimane lo stesso: creare un ambiente intensamente caldo per guidare le reazioni chimiche o i cambiamenti fisici desiderati nel materiale in lavorazione.

La fonte di calore è un sistema di bruciatori, ma la vera efficacia di un forno rotante non risiede solo nella generazione di calore, ma nel suo sofisticato design per trasferire quel calore nel materiale attraverso la rotazione, il flusso di gas e gli scambiatori interni.

La Fonte di Calore Primaria: Il Sistema di Bruciatori

Il processo inizia con la generazione di un'immensa energia termica. Questo non è un calore passivo, ma una fiamma diretta e controllata che agisce come il motore dell'intero sistema.

Il Ruolo del Bruciatore

Un grande bruciatore ad alta intensità è montato a un'estremità del forno. Proietta una lunga fiamma lungo l'asse centrale del cilindro rotante, creando la fonte primaria di calore radiante. La temperatura, la forma e la lunghezza di questa fiamma sono parametri di controllo critici.

Tipi Comuni di Combustibile

La scelta del combustibile è dettata dal costo, dalla disponibilità e dai requisiti di processo. I combustibili comuni includono gas naturale, carbone polverizzato, olio combustibile, e sempre più spesso, combustibili alternativi come rifiuti industriali o biomasse. Ogni combustibile ha diverse caratteristiche di combustione che influenzano il profilo di calore all'interno del forno.

Come il Calore Viene Trasferito al Materiale

Generare calore è solo il primo passo. Il design del forno è ottimizzato per garantire che questo calore sia trasferito in modo efficiente al materiale attraverso molteplici meccanismi che lavorano in concerto.

Le Tre Modalità di Trasferimento del Calore

Lo scambio di calore in un forno rotante avviene tramite irraggiamento, convezione e conduzione.

- Irraggiamento: Questa è spesso la modalità dominante. Il materiale assorbe il calore irradiato direttamente dalla fiamma e dal rivestimento refrattario caldo del guscio del forno.

- Convezione: I gas di combustione caldi che fluiscono attraverso il forno trasferiscono calore direttamente al letto di materiale.

- Conduzione: Il calore viene condotto attraverso il letto di materiale stesso e dalla parete calda del forno mentre il materiale si muove e vi entra in contatto.

Il Ruolo Critico degli Scambiatori di Calore Interni

Per migliorare il trasferimento di calore, in particolare il trasferimento di calore convettivo, i forni sono spesso dotati di scambiatori di calore interni. Il tipo più comune sono le catene, che pendono a tende e vengono riscaldate dal gas caldo. Mentre il forno ruota, le catene calde passano attraverso il letto di materiale, trasferendo direttamente il calore.

Altri design utilizzano sollevatori o pale lungo il guscio del forno. Questi sollevano continuamente il materiale e lo fanno cadere a cascata attraverso il flusso di gas caldo, aumentando drasticamente la superficie disponibile per lo scambio di calore.

Lo Scopo della Rotazione del Forno

La rotazione lenta e costante del forno è fondamentale. Fa muovere il materiale, assicurando che sia miscelato accuratamente ed esposto uniformemente a tutte e tre le modalità di trasferimento del calore. Questo previene il surriscaldamento localizzato e garantisce un prodotto finale uniforme.

Comprendere i Compromessi

L'efficienza di un forno rotante è un equilibrio di fattori interagenti. Ottimizzare un'area può avere un impatto negativo su un'altra se non gestito con attenzione.

Efficienza del Combustibile vs. Perdita di Calore

Mentre un potente bruciatore fornisce il calore necessario, qualsiasi energia che fuoriesce attraverso il guscio del forno viene sprecata. Il rivestimento refrattario è l'isolante primario e la sua integrità è cruciale. Un rivestimento degradato non solo spreca combustibile ma può anche danneggiare il guscio d'acciaio del forno.

Portata vs. Trasferimento di Calore

Aumentare la velocità di alimentazione (portata) può aumentare la produzione, ma riduce anche il tempo di residenza del materiale nel forno. Se il materiale si muove troppo velocemente, potrebbe non essere riscaldato sufficientemente o uniformemente, portando a una scarsa qualità del prodotto. Le capacità di trasferimento di calore del sistema creano un limite naturale alla sua portata.

Controllo del Processo vs. Complessità

L'aggiunta di scambiatori interni complessi come i sistemi a catena migliora significativamente l'efficienza termica. Tuttavia, aggiungono anche complessità meccanica e sono soggetti a usura, corrosione e potenziale intasamento, richiedendo una manutenzione e una supervisione operativa più sofisticate.

Fare la Scelta Giusta per il Tuo Obiettivo

Il design e il funzionamento del sistema di riscaldamento di un forno devono essere allineati con l'obiettivo specifico del processo.

- Se il tuo obiettivo primario è la massima efficienza termica: Investi in un robusto sistema di scambiatori di calore interni e dai priorità alla manutenzione di un rivestimento refrattario di alta qualità.

- Se il tuo obiettivo primario è l'uniformità del prodotto: Sottolinea un controllo preciso del bruciatore e ottimizza la velocità di rotazione del forno per garantire un movimento costante del materiale e un'esposizione uniforme al calore.

- Se il tuo obiettivo primario è il controllo dei costi operativi: La tua decisione sul tipo di combustibile sarà fondamentale, bilanciata con il costo a lungo termine della manutenzione dei sistemi refrattari e dei bruciatori.

In definitiva, il sistema di riscaldamento è una parte integrata dell'intero forno, dove il bruciatore fornisce l'energia e il design meccanico del forno la distribuisce efficacemente.

Tabella Riepilogativa:

| Componente | Funzione | Considerazioni Chiave |

|---|---|---|

| Bruciatore | Genera fiamma ad alta temperatura | Tipo di combustibile (gas, carbone, olio), controllo della fiamma |

| Rivestimento Refrattario | Isola il forno, irradia calore | Manutenzione, prevenzione della perdita di calore |

| Scambiatori Interni (es. catene) | Migliorano il trasferimento di calore al materiale | Efficienza vs. complessità di manutenzione |

| Meccanismo di Rotazione | Fa muovere il materiale per un riscaldamento uniforme | Controllo della velocità per l'uniformità del prodotto |

Hai bisogno di una Fonte di Calore Affidabile per le Tue Esigenze di Processo?

Ottimizzare l'efficienza termica del tuo forno rotante è fondamentale per la qualità del prodotto e il controllo dei costi. In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo che supportano la lavorazione termica avanzata. Che tu stia ampliando la ricerca e sviluppo o mantenendo le linee di produzione, le nostre soluzioni ti aiutano a raggiungere una gestione precisa della temperatura e un trasferimento di calore uniforme.

Lascia che i nostri esperti ti assistano nella selezione dell'attrezzatura giusta per migliorare l'efficienza del tuo processo. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare i tuoi obiettivi di laboratorio e di processo.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua