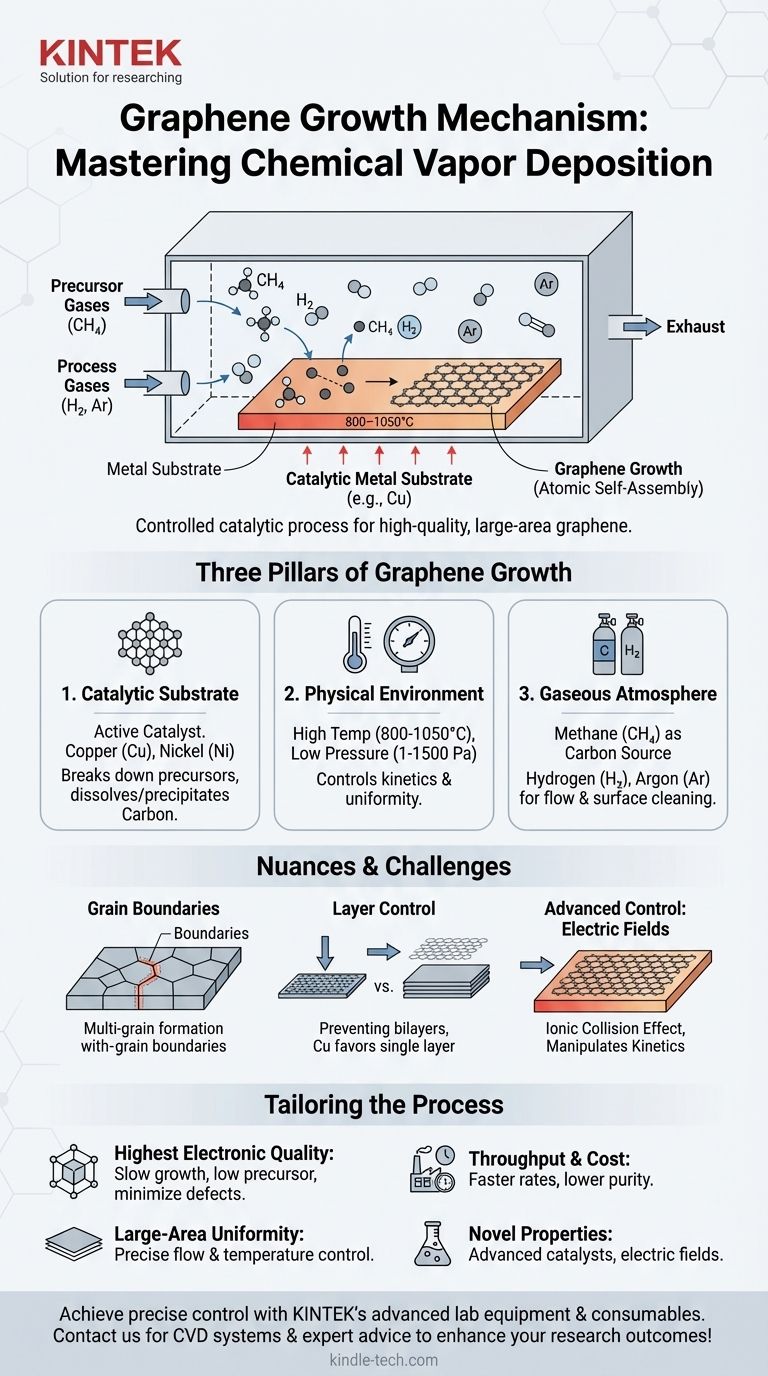

In sostanza, il meccanismo di crescita più comune per il grafene di alta qualità e su larga scala è un processo chiamato Deposizione Chimica da Fase Vapore (CVD). Questo metodo prevede l'esposizione di un substrato metallico catalitico riscaldato, tipicamente rame, a un gas contenente carbonio, che si decompone sulla superficie calda e consente agli atomi di carbonio di auto-assemblarsi in un singolo strato atomico.

La crescita del grafene non è una semplice deposizione, ma un processo catalitico controllato. Il successo dipende dalla precisa orchestrazione di un catalizzatore metallico, condizioni fisiche specifiche come temperatura e pressione, e un'atmosfera gassosa attentamente gestita.

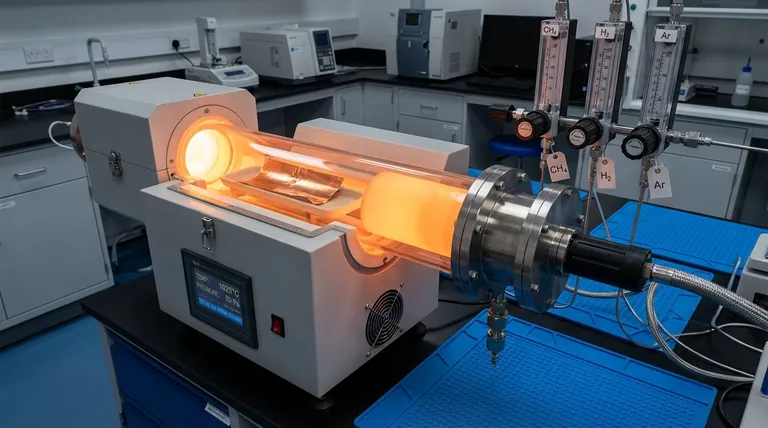

Le Fondamenta: Deposizione Chimica da Fase Vapore (CVD)

La Deposizione Chimica da Fase Vapore è una tecnica fondamentale per produrre film sottili ad alte prestazioni e di elevata purezza. Pensala come un processo di "verniciatura a spruzzo" altamente controllato, ma a livello atomico.

In questo processo, gas reattivi (precursori) vengono fatti passare sopra un substrato riscaldato. Il calore fornisce l'energia necessaria affinché avvengano le reazioni chimiche, causando la deposizione di un materiale solido sulla superficie del substrato, formando un film.

I Tre Pilastri della Crescita del Grafene

Per la CVD del grafene, questo processo è raffinato in un delicato equilibrio di tre componenti critiche. La qualità, il numero di strati e l'uniformità del foglio di grafene risultante sono tutte funzioni dirette di come queste variabili vengono controllate.

Il Substrato Catalitico: Il Modello per la Crescita

Il substrato non è semplicemente una superficie su cui crescere; è un catalizzatore attivo nella reazione. Metalli di transizione come il rame (Cu) e il nichel (Ni) sono ampiamente utilizzati.

Questi metalli sono efficaci perché possono scomporre in modo efficiente i gas precursori contenenti carbonio (come il metano, CH₄) ad alte temperature. Gli atomi di carbonio si adsorbono o si dissolvono quindi nella superficie metallica.

Al raffreddamento, la solubilità del carbonio nel metallo diminuisce, costringendo gli atomi di carbonio a precipitare sulla superficie, dove si dispongono nella stabile struttura reticolare esagonale del grafene.

L'Ambiente Fisico: Temperatura e Pressione

Le condizioni all'interno della camera CVD sono fondamentali. Anche piccole deviazioni possono alterare drasticamente il risultato.

Sono necessarie alte temperature, tipicamente comprese tra 800°C e 1050°C. Questa energia termica è necessaria per decomporre il gas precursore e dare agli atomi di carbonio sufficiente mobilità sulla superficie metallica per trovare le loro posizioni ideali nel reticolo del grafene.

La maggior parte dei sistemi utilizza ambienti a bassa pressione (LPCVD), che vanno da 1 a 1500 Pa. La bassa pressione aumenta il cammino libero medio delle molecole di gas, impedendo loro di aggregarsi in fase gassosa e assicurando che si depositino in modo più uniforme sul substrato. Questo è fondamentale per ottenere un film continuo a singolo strato.

L'Atmosfera Gassosa: Precursori e Gas Vettori

L'atmosfera all'interno della camera è composta da due tipi principali di gas.

Il primo è il precursore di carbonio, più comunemente metano (CH₄). La sua concentrazione è mantenuta molto bassa per controllare la velocità di crescita e prevenire la formazione di più strati di grafene.

Il secondo è costituito dai gas vettori e di processo, come Argon (Ar) e Idrogeno (H₂). L'Argon agisce come gas inerte per mantenere la pressione e controllare la dinamica del flusso. L'Idrogeno svolge un duplice ruolo: aiuta a mantenere pulita la superficie del catalizzatore riducendo eventuali ossidi metallici nativi e può anche incidere il carbonio debolmente legato o mal formato, migliorando la qualità complessiva del grafene.

Comprendere i Compromessi e le Sfumature

Sebbene potente, il processo CVD non è privo di sfide. La qualità finale è estremamente sensibile all'interazione di tutte le variabili.

Bordi di Grano e Difetti

La crescita del grafene non inizia come un unico foglio. Inizia in molteplici siti di nucleazione attraverso il foglio di rame e cresce verso l'esterno in "isole" o "grani". Dove questi grani si incontrano, si formano imperfezioni note come bordi di grano. Questi bordi possono degradare le proprietà elettriche e meccaniche del foglio.

Controllo del Numero di Strati

Prevenire la crescita di aree a doppio o multistrato è una sfida costante. Se la concentrazione del precursore di carbonio è troppo alta o la velocità di raffreddamento è troppo rapida, il carbonio in eccesso può precipitare, formando strati aggiuntivi indesiderati. Il rame è favorito per la crescita a singolo strato grazie alla bassissima solubilità del carbonio in esso.

Controllo Avanzato: Il Ruolo dei Campi Elettrici

Per ottenere un controllo più preciso sul processo di crescita, i ricercatori a volte applicano un campo elettrico esterno all'interno della camera CVD. Questa tecnica avanzata può influenzare l'ambiente del plasma, accelerando gli ioni verso il substrato.

Questo "effetto di collisione ionica" può alterare la chimica superficiale e la densità di nucleazione, fornendo un'altra leva per manipolare la velocità di crescita e potenzialmente la struttura finale del grano del film di grafene.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il meccanismo di crescita ti permette di adattare il processo al tuo obiettivo specifico. I parametri ideali non sono universali; dipendono dal risultato desiderato.

- Se il tuo obiettivo principale è la massima qualità elettronica: Dai priorità a velocità di crescita lente e basse concentrazioni di precursore di carbonio per minimizzare i difetti e i bordi di grano.

- Se il tuo obiettivo principale è l'uniformità su larga area: Investi in un sistema CVD con controllo preciso sulla dinamica del flusso di gas, sulla stabilità della pressione e sull'omogeneità della temperatura su tutto il substrato.

- Se il tuo obiettivo principale è la produttività e l'efficienza dei costi: Potrebbe essere necessario accettare un compromesso sulla qualità, utilizzando velocità di crescita più rapide e precursori potenzialmente meno puri.

- Se il tuo obiettivo principale è esplorare proprietà nuove: Considera tecniche avanzate come l'uso di diverse leghe metalliche come catalizzatori o l'applicazione di campi elettrici per manipolare la cinetica di crescita.

In definitiva, padroneggiare la crescita del grafene è un esercizio di controllo preciso di un sistema multiphysics complesso per guidare l'auto-assemblaggio atomico.

Tabella Riassuntiva:

| Componente Chiave | Ruolo nella Crescita del Grafene | Esempi Comuni |

|---|---|---|

| Substrato Catalitico | Modello per la disposizione degli atomi di carbonio | Rame (Cu), Nichel (Ni) |

| Ambiente Fisico | Controlla la cinetica di reazione e l'uniformità | Temperatura (800-1050°C), Bassa Pressione (1-1500 Pa) |

| Atmosfera Gassosa | Fornisce la fonte di carbonio e il condizionamento superficiale | Metano (CH₄), Idrogeno (H₂), Argon (Ar) |

Pronto a ottenere un controllo preciso sulla tua sintesi di grafene? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la ricerca in scienza dei materiali. Che tu abbia bisogno di un sistema CVD affidabile per grafene di alta qualità o di una consulenza esperta sull'ottimizzazione dei parametri di crescita per la tua applicazione specifica, il nostro team è qui per supportare l'innovazione del tuo laboratorio. Contattaci oggi per discutere come le nostre soluzioni possono migliorare i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione