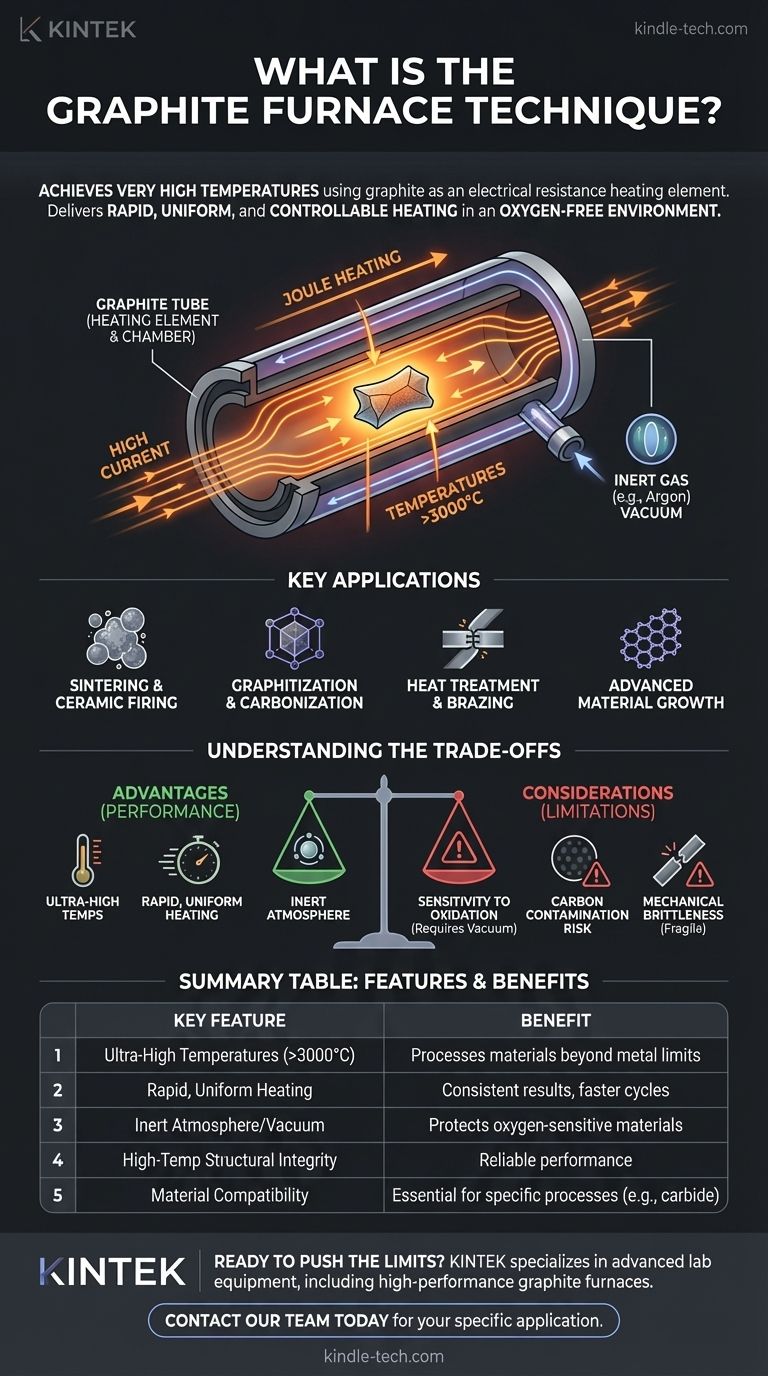

In sostanza, la tecnica del forno a grafite è un metodo per raggiungere temperature molto elevate utilizzando la grafite come elemento riscaldante a resistenza elettrica. Invece di usare le tradizionali bobine metalliche, una corrente elettrica viene fatta passare direttamente attraverso una struttura di grafite—spesso un tubo—che si riscalda rapidamente e uniformemente. Questo processo è tipicamente condotto sotto vuoto o in un'atmosfera controllata e protettiva per prevenire l'ossidazione della grafite e per proteggere il materiale in lavorazione.

Il valore fondamentale della tecnica del forno a grafite risiede nella sua capacità di fornire un riscaldamento rapido, uniforme e controllabile a temperature ben oltre i limiti della maggior parte degli elementi metallici. Questo lo rende indispensabile per la produzione e la ricerca che coinvolgono materiali avanzati, specialmente quelli che richiedono un ambiente privo di ossigeno.

Come funzionano i forni a grafite: il principio fondamentale

Per comprendere le applicazioni, devi prima afferrare i meccanismi fondamentali. I vantaggi della tecnica derivano direttamente dalle proprietà uniche della grafite a temperature estreme.

La grafite come riscaldatore a resistenza

La grafite è un eccellente conduttore di elettricità, ma possiede comunque una resistenza elettrica. Quando una corrente elevata la attraversa, questa resistenza la fa riscaldare intensamente, un principio noto come riscaldamento Joule. Ciò consente velocità di riscaldamento e raffreddamento molto rapide rispetto ad altri tipi di forni.

Raggiungere alta temperatura e uniformità

La grafite mantiene la sua integrità strutturale a temperature superiori a 3000°C, superando di gran lunga il punto di fusione degli elementi riscaldanti metallici convenzionali. I forni sono spesso progettati con un tubo di grafite che funge sia da elemento riscaldante che da camera di lavorazione, garantendo un'eccellente uniformità di temperatura sul materiale all'interno.

Il ruolo critico di un'atmosfera controllata

Uno degli aspetti operativi più importanti è l'ambiente. A temperature elevate, la grafite si ossida rapidamente (brucia) se esposta all'aria. Pertanto, questi forni devono operare in vuoto o essere riempiti con un gas inerte come l'argon. Questo non solo protegge i componenti del forno, ma crea anche un ambiente incontaminato e privo di ossigeno per la lavorazione di materiali sensibili.

Applicazioni chiave guidate dalle prestazioni

Le capacità uniche dei forni a grafite li rendono lo strumento preferito per una serie di processi industriali e di ricerca esigenti e ad alta temperatura.

Sinterizzazione e cottura ceramica

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale mediante calore e pressione senza fonderlo fino al punto di liquefazione. I forni a grafite forniscono le alte e uniformi temperature necessarie per sinterizzare ceramiche avanzate e altri materiali in polvere in componenti densi e durevoli.

Grafitizzazione e carbonizzazione

Questi processi comportano il riscaldamento di materiali a base di carbonio a temperature estreme per alterarne la struttura cristallina. La grafitizzazione converte il carbonio amorfo in grafite cristallina, mentre la carbonizzazione arricchisce il contenuto di carbonio di un materiale. Questi sono passaggi fondamentali nella produzione di prodotti di carbonio ad alte prestazioni.

Trattamento termico e brasatura

Processi come la ricottura (ammorbidimento dei materiali e alleviamento delle tensioni interne), la brasatura (unione di materiali con un metallo d'apporto) e il degassaggio (rimozione dei gas intrappolati da un materiale) beneficiano del controllo preciso della temperatura e dell'atmosfera pulita e inerte di un forno a grafite.

Crescita di materiali avanzati

La scienza dei materiali moderna si basa fortemente su questa tecnica. È ampiamente utilizzata per la crescita del grafene, la sintesi di nanotubi di carbonio e la produzione di materiali specializzati come il carburo di silicio, dove la purezza e le alte temperature sono fondamentali.

Comprendere i compromessi

Sebbene potente, la tecnica del forno a grafite non è una soluzione universale. I suoi requisiti operativi introducono limitazioni specifiche che devono essere considerate.

Sensibilità all'ossidazione

La necessità assoluta di un vuoto o di un'atmosfera di gas inerte è il fattore più significativo. Questo requisito aggiunge complessità e costi al sistema, poiché necessita di pompe per vuoto, sistemi di gestione del gas e guarnizioni robuste. Qualsiasi perdita può portare al rapido degrado degli elementi di grafite.

Compatibilità dei materiali e contaminazione

Il carbonio è reattivo ad alte temperature e può interagire con il materiale in lavorazione. Questo può essere un effetto desiderato, come nella crescita del carburo, ma può anche essere una fonte indesiderata di contaminazione da carbonio in altre applicazioni. Un'attenta selezione dei materiali del crogiolo è essenziale.

Fragilità meccanica

La grafite è un materiale fragile. Gli elementi riscaldanti e l'isolamento del forno possono essere fragili e devono essere maneggiati con cura durante l'installazione, la manutenzione e il caricamento per prevenire crepe o danni. Questo contrasta con la natura più duttile di molti elementi riscaldanti metallici.

Fare la scelta giusta per il tuo processo

La scelta della giusta tecnologia di riscaldamento dipende interamente dalle tue specifiche esigenze di temperatura, atmosfera e materiale.

- Se il tuo obiettivo principale è raggiungere temperature ultra-elevate (superiori a 2000°C) per la grafitizzazione o la sinterizzazione di ceramiche avanzate: Il forno a grafite è lo standard industriale e spesso l'unica scelta praticabile.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili all'ossigeno o la garanzia di elevata purezza: L'atmosfera intrinseca di vuoto o inerte di un forno a grafite lo rende un'opzione superiore.

- Se il tuo obiettivo principale è la lavorazione a bassa temperatura (sotto i 1200°C) in un ambiente aperto: Un forno convenzionale con elementi riscaldanti metallici è una soluzione più pratica ed economica.

In definitiva, il forno a grafite è uno strumento specializzato progettato per prestazioni agli estremi della lavorazione dei materiali.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio |

|---|---|

| Temperature ultra-elevate (>3000°C) | Lavora materiali oltre i limiti degli elementi metallici |

| Riscaldamento rapido e uniforme | Risultati costanti e cicli di lavorazione più veloci |

| Atmosfera inerte/Vuoto | Protegge i materiali sensibili all'ossigeno e i componenti del forno |

| Integrità strutturale ad alta temperatura | Prestazioni affidabili per applicazioni esigenti |

| Considerazioni sulla compatibilità dei materiali | Essenziale per processi come la crescita del carburo, ma un rischio di contaminazione |

Pronto a spingere i limiti della tua lavorazione ad alta temperatura?

Se la tua ricerca o produzione comporta la sinterizzazione di ceramiche avanzate, la grafitizzazione, il trattamento termico o la crescita di materiali come il grafene in un ambiente privo di ossigeno, il controllo preciso di un forno a grafite è essenziale.

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni a grafite ad alte prestazioni, per soddisfare le esigenze impegnative dei moderni laboratori e della scienza dei materiali. I nostri esperti possono aiutarti a selezionare il sistema giusto per ottenere risultati superiori.

Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e scoprire la soluzione KINTEK per te.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Perché la grafite resiste al calore? Svelare la sua estrema stabilità termica per il tuo laboratorio

- Il punto di fusione della grafite è alto o basso? Scopri la sua estrema resilienza termica

- La grafite può resistere alle alte temperature? Massimizzare le prestazioni in atmosfere controllate

- Qual è la conducibilità termica della grafite ad alte temperature? Una guida alla gestione termica in condizioni di calore estremo

- Quali sono le proprietà meccaniche della grafite? Sfruttare la rigidità e gestire la fragilità