In sostanza, una "tecnica di deposizione di gas" è qualsiasi processo in cui un materiale viene trasportato in uno stato gassoso o di vapore prima di essere depositato come un film sottile solido su una superficie. Questo termine generale non è una classificazione formale dell'industria, ma descrive accuratamente le due famiglie dominanti di deposizione di film sottile utilizzate oggi: la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD).

La differenza fondamentale risiede in come il materiale viene consegnato alla superficie. La Deposizione Fisica da Vapore (PVD) trasforma fisicamente un materiale sorgente solido in un vapore per la deposizione, mentre la Deposizione Chimica da Vapore (CVD) utilizza reazioni chimiche tra gas precursori per creare un nuovo materiale solido sul substrato.

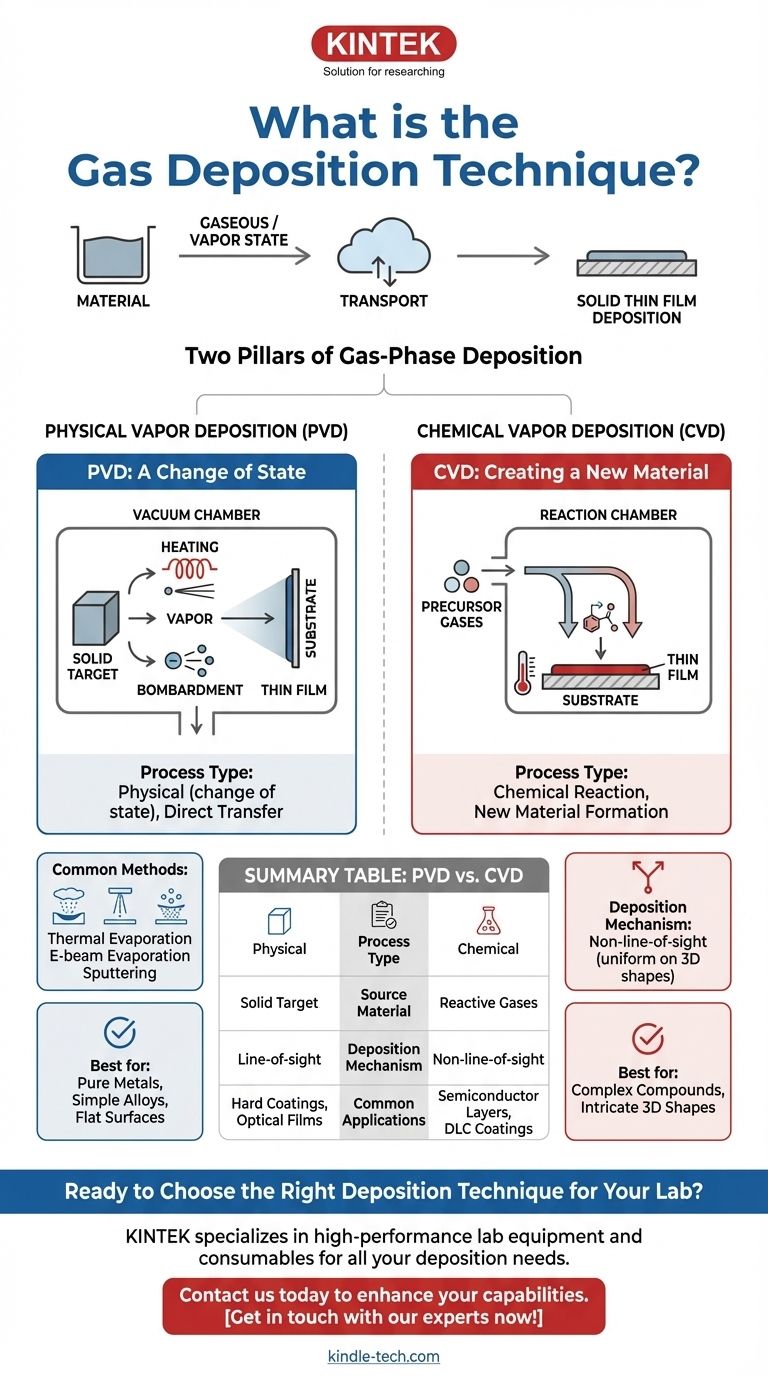

I Due Pilastri della Deposizione in Fase Gassosa

Mentre esistono altri metodi come la placcatura o il rivestimento per rotazione, PVD e CVD sono diventate le tecniche di riferimento per applicazioni ad alte prestazioni grazie alla loro precisione e versatilità. Comprenderle significa comprendere la stragrande maggioranza della tecnologia avanzata di rivestimento.

Deposizione Fisica da Vapore (PVD): Un Cambiamento di Stato

La PVD è fondamentalmente un processo fisico. Un materiale sorgente solido o liquido, noto come "target", viene convertito in vapore all'interno di una camera a vuoto, viaggia attraverso la camera e si condensa sul substrato come un film sottile.

La composizione del film finale è essenzialmente la stessa del materiale sorgente. È un trasferimento diretto, che cambia semplicemente il suo stato da solido a gas e di nuovo a solido.

Esistono diversi metodi per ottenere questo risultato, tra cui:

- Evaporazione Termica: Una fonte di calore resistiva riscalda il materiale fino a farlo evaporare.

- Evaporazione a Fascio di Elettroni (E-beam): Un fascio di elettroni ad alta energia viene focalizzato sul target, facendolo fondere ed evaporare. Questo è comune per rivestimenti densi e resistenti alle alte temperature nell'industria aerospaziale.

- Sputtering: (Non nei riferimenti, ma un tipo chiave di PVD) Ioni ad alta energia bombardano il target, staccando fisicamente atomi dalla sua superficie.

Deposizione Chimica da Vapore (CVD): Creazione di un Nuovo Materiale

La CVD è un processo chimico. Uno o più gas precursori volatili vengono introdotti in una camera di reazione. Questi gas si decompongono e reagiscono su o vicino a un substrato riscaldato, formando un materiale solido completamente nuovo che si deposita sulla superficie.

A differenza della PVD, il film depositato è il prodotto di una reazione chimica, non il materiale sorgente stesso. Ad esempio, si potrebbe far reagire gas silano (SiH₄) e gas ammoniaca (NH₃) per creare un film di nitruro di silicio (Si₃N₄), un materiale ceramico duro.

Comprendere le Differenze Fondamentali

La scelta tra PVD e CVD dipende interamente dal materiale desiderato, dalla geometria del pezzo da rivestire e dalle proprietà richieste del film.

Il Materiale Sorgente

Nella PVD, la sorgente è un target solido del materiale esatto che si desidera depositare (ad esempio, un blocco di titanio puro).

Nella CVD, le sorgenti sono gas precursori reattivi che contengono gli elementi atomici necessari per sintetizzare il film desiderato sulla superficie.

Il Meccanismo di Deposizione

La PVD è un processo a linea di vista. Gli atomi vaporizzati viaggiano in linea relativamente retta dalla sorgente al substrato.

La CVD generalmente non è un processo a linea di vista. I gas precursori possono fluire attorno a oggetti complessi, consentendo rivestimenti altamente uniformi su superfici 3D intricate.

Applicazioni Comuni

La PVD è ampiamente utilizzata per applicare rivestimenti duri e resistenti alla corrosione su utensili da taglio, film ottici per pannelli solari e semiconduttori, e finiture decorative metalliche.

La CVD è un pilastro dell'industria dei semiconduttori per la creazione di strati isolanti e semiconduttori ad alta purezza che formano i transistor. È anche utilizzata per creare rivestimenti ultra-duri di carbonio simile al diamante (DLC).

Scegliere la Giusta Opzione per il Tuo Obiettivo

La selezione del metodo corretto richiede la comprensione del tuo obiettivo finale, poiché i principi fondamentali di ogni tecnica portano a diversi punti di forza e di debolezza.

- Se il tuo obiettivo principale è depositare un metallo puro o una semplice lega su una superficie relativamente piatta: la PVD è il metodo più diretto, efficiente e controllabile.

- Se il tuo obiettivo principale è creare un film composto complesso (come un nitruro o un ossido) o rivestire uniformemente una forma 3D intricata: la natura reattiva e non a linea di vista della CVD è superiore.

Comprendere la distinzione tra un trasferimento fisico e una reazione chimica è la chiave per padroneggiare la tecnologia di deposizione.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (cambiamento di stato) | Chimico (basato su reazione) |

| Materiale Sorgente | Target solido (es. metallo puro) | Gas precursori reattivi |

| Meccanismo di Deposizione | A linea di vista | Non a linea di vista (uniforme su forme 3D) |

| Applicazioni Comuni | Rivestimenti duri per utensili, film ottici, finiture decorative | Strati semiconduttori, film composti complessi (es. DLC) |

Pronto a Scegliere la Giusta Tecnica di Deposizione per il Tuo Laboratorio?

Sia che tu stia sviluppando componenti semiconduttori, creando rivestimenti duri per utensili o necessitando di film sottili precisi per la ricerca, la selezione della corretta attrezzatura PVD o CVD è fondamentale per il tuo successo.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, fornendo soluzioni affidabili per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a navigare le complessità di PVD e CVD per trovare il sistema perfetto per la tua applicazione, garantendo una qualità del film superiore, efficienza del processo e affidabilità a lungo termine.

Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme