In sostanza, un forno rotante è un grande forno industriale rotante utilizzato per riscaldare materiali solidi a temperature estremamente elevate. Funziona come un potente strumento per indurre una specifica reazione chimica o un cambiamento fisico, trasformando le materie prime in un nuovo prodotto desiderato attraverso un processo termico attentamente controllato.

Il vantaggio fondamentale di un forno rotante è la sua rotazione. Questo continuo movimento di ribaltamento assicura che ogni particella del materiale venga riscaldata in modo uniforme, portando a un prodotto finale altamente coerente e prevedibile, il che è fondamentale per le applicazioni industriali su larga scala.

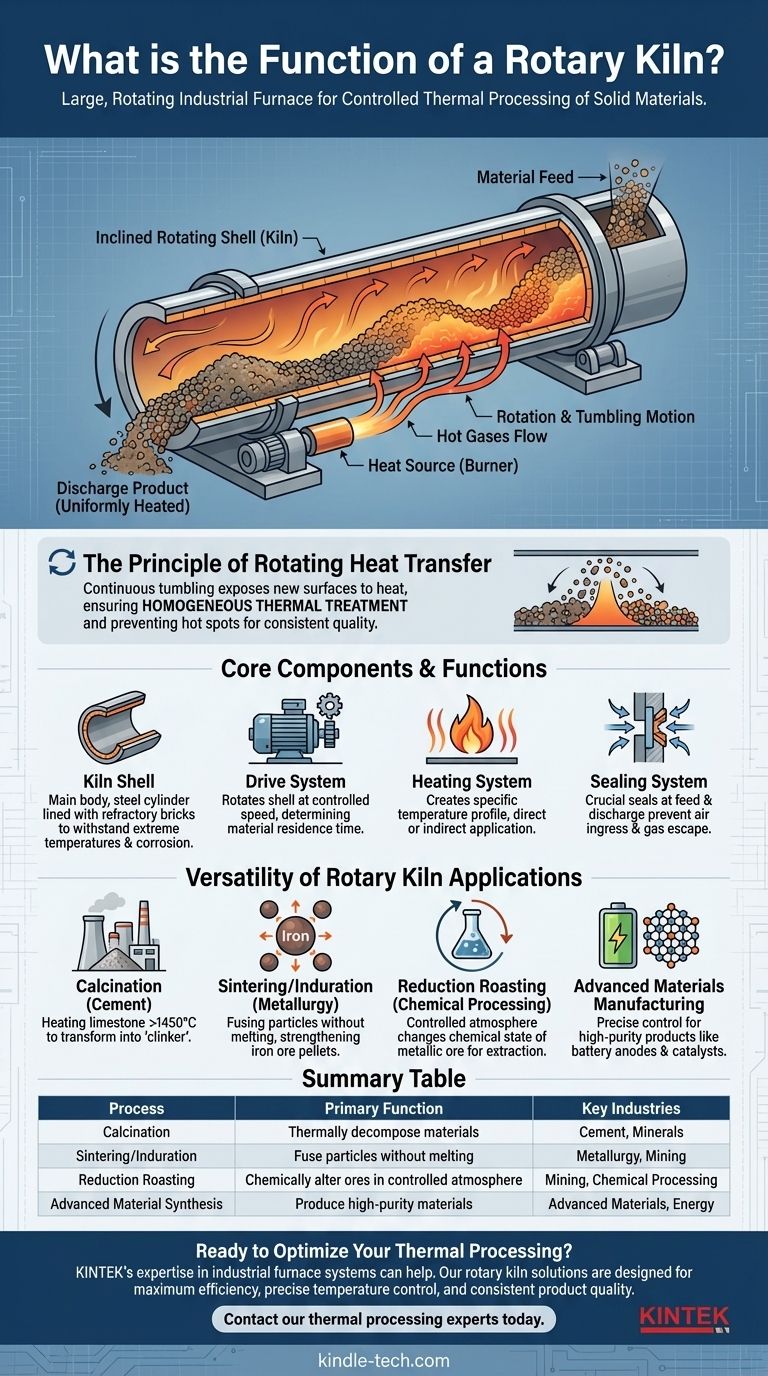

Come un forno rotante ottiene la trasformazione dei materiali

Un forno rotante è più di un semplice forno; è un sistema di lavorazione dinamico. Il suo design è ingegnerizzato per combinare calore, movimento e tempo di permanenza controllato per ottenere un risultato specifico.

Il principio del trasferimento di calore rotante

Il forno è un guscio cilindrico lungo montato con una leggera inclinazione. Mentre il guscio ruota, il materiale solido all'interno viene continuamente sollevato e fatto ricadere attraverso i gas caldi.

Questa azione di ribaltamento è la chiave. Espone costantemente nuove superfici del materiale alla fonte di calore, prevenendo punti caldi e garantendo un trattamento termico omogeneo impossibile da ottenere in un forno statico.

Componenti principali e le loro funzioni

Un sistema di forno rotante è composto da diverse parti critiche che lavorano in concerto.

- Il Guscio del Forno: È il corpo principale, un grande cilindro d'acciaio rivestito di mattoni refrattari. I mattoni proteggono l'acciaio dalle temperature interne estreme e da eventuali materiali corrosivi.

- Il Sistema di Azionamento: Un motore e un sistema di ingranaggi fanno ruotare il guscio a una velocità lenta e controllata. La velocità di rotazione, insieme all'inclinazione del forno, determina per quanto tempo il materiale rimane all'interno, noto come il suo tempo di permanenza.

- Il Sistema di Riscaldamento: Il calore può essere applicato direttamente, tramite una fiamma all'interno del forno, o indirettamente, dove il guscio viene riscaldato dall'esterno. L'obiettivo è creare un profilo di temperatura specifico lungo la lunghezza del forno per soddisfare i requisiti del processo.

- Il Sistema di Tenuta: Le guarnizioni sia all'estremità di alimentazione che di scarico sono cruciali. Impediscono all'aria fredda di entrare nel forno, il che interromperebbe il controllo della temperatura, e impediscono la fuoriuscita di gas di processo o polvere di materiale.

La versatilità delle applicazioni dei forni rotanti

La capacità di controllare la temperatura, l'atmosfera e il tempo di permanenza rende il forno rotante eccezionalmente versatile. Viene utilizzato in numerosi settori per una vasta gamma di processi termici.

Calcinazione: Creazione del cemento

Forse l'uso più comune di un forno rotante è nella produzione di cemento. Le materie prime come il calcare vengono riscaldate a oltre 1450°C (2640°F) in un processo chiamato calcinazione, che le trasforma in "clinker", il componente principale del cemento moderno.

Sinterizzazione e Indurimento: Rafforzamento dei materiali

In metallurgia, i forni vengono utilizzati per sinterizzare o indurire materiali come i pellet di minerale di ferro. Questo processo riscalda le particelle appena al di sotto del loro punto di fusione, facendole fondere insieme e acquisire notevole resistenza e stabilità per ulteriori lavorazioni in un altoforno.

Arrostimento riducente: Lavorazione chimica

I forni possono facilitare le reazioni chimiche controllando l'atmosfera interna. Ad esempio, l'arrostimento riducente viene utilizzato nell'estrazione mineraria per modificare lo stato chimico di un minerale metallico, rendendo il metallo desiderato più facile da estrarre nelle fasi successive.

Produzione di materiali avanzati

Il controllo preciso offerto dai forni rotanti li rende essenziali per la produzione di materiali ad alte prestazioni. Ciò include la creazione di carburo di tungsteno (WC) per utensili da taglio, materiali carboniosi e materiali anodici a base di silicio utilizzati nelle batterie moderne.

Comprendere i compromessi e le considerazioni sulla progettazione

Sebbene potenti, il funzionamento di un forno rotante comporta la gestione di sfide ingegneristiche specifiche. Comprendere queste sfide è fondamentale per la sua implementazione di successo.

La sfida dell'integrità strutturale

La combinazione di calore estremo e l'immenso peso del guscio rotante e del suo contenuto sottopone la struttura a uno stress enorme. Nel tempo, il guscio d'acciaio può deformarsi leggermente, il che può ridurre la durata del rivestimento interno in mattoni refrattari.

L'importanza del controllo dell'atmosfera

Molti processi richiedono un'atmosfera specifica, come una ricca di ossigeno (ossidante) o una priva di esso (riducente). L'efficacia delle guarnizioni del forno è fondamentale per mantenere questa atmosfera, garantendo la qualità del prodotto e l'efficienza del processo.

Elevato consumo energetico

Portare tonnellate di materiale a migliaia di gradi è un processo ad alta intensità energetica. I forni moderni incorporano sofisticati sistemi di recupero del calore, ma l'energia rimane un costo operativo significativo e un fattore chiave nella progettazione dell'impianto.

Come applicarlo al tuo obiettivo

La decisione di utilizzare un forno rotante è guidata dal materiale che devi lavorare e dal risultato desiderato.

- Se la tua attenzione principale è la lavorazione di materiali sfusi ad alto volume come cemento o minerali: La natura continua e ad alta produttività del forno rotante lo rende lo standard industriale per ottenere una qualità costante su larga scala.

- Se la tua attenzione principale è la sintesi di prodotti chimici speciali o materiali avanzati: Il controllo preciso del forno sui profili di temperatura e sull'atmosfera interna è fondamentale per produrre prodotti di elevata purezza come componenti per batterie o catalizzatori industriali.

- Se la tua attenzione principale è la bonifica ambientale o il trattamento dei rifiuti: La capacità del forno di raggiungere la desorbimento termico o l'incenerimento viene utilizzata per rimuovere composti organici pericolosi dal terreno contaminato o per trattare i rifiuti industriali.

Combinando calore intenso con movimento costante, il forno rotante fornisce una soluzione unicamente potente e adattabile per trasformare materiali solidi su scala industriale.

Tabella riassuntiva:

| Processo | Funzione principale | Settori chiave |

|---|---|---|

| Calcinazione | Decomposizione termica dei materiali (es. calcare in cemento) | Cemento, Minerali |

| Sinterizzazione/Indurimento | Fusione delle particelle senza fusione (es. pellet di minerale di ferro) | Metallurgia, Estrazione mineraria |

| Arrostimento riducente | Alterazione chimica dei minerali in atmosfera controllata | Estrazione mineraria, Lavorazione chimica |

| Sintesi di materiali avanzati | Produzione di materiali ad alta purezza (es. anodi per batterie, catalizzatori) | Materiali avanzati, Energia |

Pronto a ottimizzare la tua lavorazione termica?

Che il tuo obiettivo sia la produzione ad alto volume di cemento o minerali, o la sintesi precisa di prodotti chimici speciali e materiali avanzati, l'esperienza di KINTEK nei sistemi di forni industriali può aiutare. Le nostre soluzioni con forni rotanti sono progettate per la massima efficienza, un controllo preciso della temperatura e una qualità del prodotto costante.

Contatta oggi i nostri esperti di lavorazione termica per discutere come possiamo supportare il tuo progetto di laboratorio o industriale con attrezzature affidabili e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come funzionano i forni rotativi? Una guida al riscaldamento industriale e alla lavorazione dei materiali

- Quali sono i fattori che influenzano la calcinazione? Temperatura, Tempo, Atmosfera e Proprietà del Materiale

- Quali sono gli svantaggi degli inceneritori a forno rotante? Costi elevati e sfide ambientali

- Cos'è la rigenerazione termica del carbone attivo? Ripristina le prestazioni e riduci i costi

- Qual è il processo di pirolisi della biomassa? Convertire la biomassa in bio-char, bio-olio e syngas

- Cosa fa la calcinazione? Purificare e trasformare i materiali con calore controllato

- Il carbonio brucia nel forno? Una guida per prevenire i difetti per ceramiche più resistenti

- Qual è la fonte di calore di un forno rotante? È un sistema di bruciatori ad alta intensità.