In sintesi, un forno rotante è uno strumento altamente efficiente per la lavorazione termica continua dei materiali. Utilizza una combinazione di rotazione lenta, una leggera inclinazione e riscaldamento controllato per garantire che ogni particella di una sostanza sia uniformemente riscaldata, miscelata ed esposta a un'atmosfera specifica mentre si sposta da un'estremità all'altra di un tubo cilindrico.

Un forno rotante eccelle in un obiettivo primario: raggiungere un'eccezionale uniformità del prodotto nei processi ad alta temperatura. Mescolando e rimescolando costantemente i materiali, elimina i punti caldi e freddi comuni nei forni statici, garantendo un risultato più coerente ed efficiente.

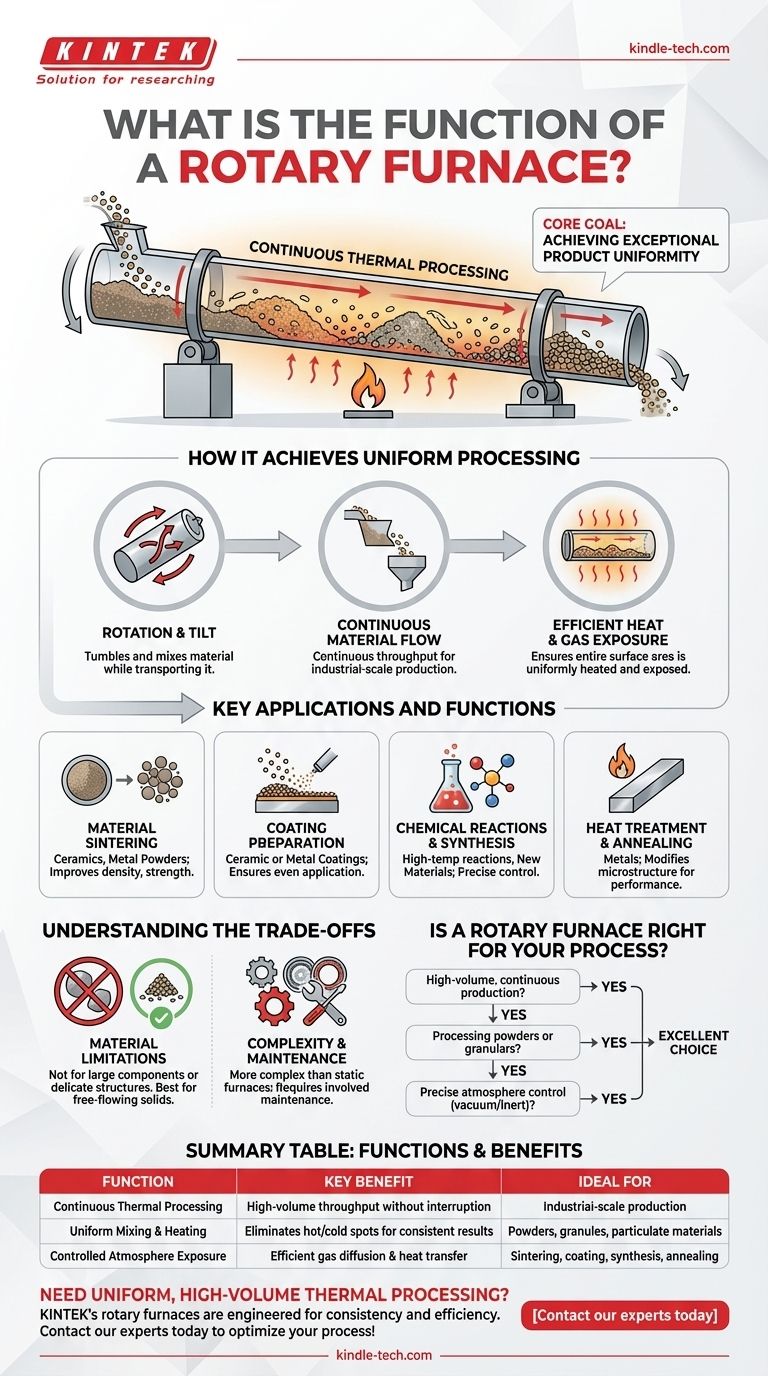

Come un forno rotante raggiunge una lavorazione uniforme

Per comprenderne la funzione, è essenziale analizzare i suoi principi operativi fondamentali. Il design è concepito per la coerenza e il funzionamento continuo.

Il meccanismo principale: rotazione e inclinazione

Un forno rotante è costituito da un lungo tubo cilindrico che ruota lentamente attorno al suo asse centrale.

Questo tubo è anche inclinato con una leggera angolazione. Questa combinazione di rotazione e inclinazione mescola delicatamente il materiale, mescolandolo accuratamente e contemporaneamente trasportandolo dall'estremità di alimentazione all'estremità di scarico.

Flusso continuo di materiale

A differenza di un forno a batch in cui i materiali vengono caricati e scaricati in cicli statici, un forno rotante è progettato per un flusso continuo.

La materia prima viene alimentata nell'estremità superiore del tubo e, attraverso il movimento del forno, percorre la sua lunghezza per essere scaricata come prodotto finito nell'estremità inferiore. Questo lo rende ideale per la produzione su scala industriale.

Esposizione efficiente al calore e al gas

Il costante rimescolamento è il vantaggio chiave del forno. Assicura che l'intera superficie del materiale sia costantemente esposta alla fonte di calore e all'atmosfera interna.

Questa azione migliora drasticamente il trasferimento di calore e la diffusione dei gas, portando a tempi di lavorazione più rapidi, un consumo di gas inferiore e una maggiore efficienza complessiva rispetto ai metodi di trattamento termico statici.

Applicazioni e funzioni chiave

Le capacità uniche di un forno rotante lo rendono indispensabile per una serie di processi industriali e di laboratorio specifici.

Sinterizzazione del materiale

È frequentemente utilizzato per la sinterizzazione di materiali come ceramiche e polveri metalliche. Il riscaldamento uniforme aiuta a migliorare la densità, la resistenza e la resistenza alla corrosione del prodotto finale.

Preparazione del rivestimento

Il forno può essere utilizzato per applicare rivestimenti ceramici o metallici su substrati. L'esposizione costante garantisce che il rivestimento sia applicato in modo uniforme, migliorando la resistenza all'usura e altre proprietà superficiali.

Reazioni chimiche e sintesi

I forni rotanti forniscono un ambiente controllato per reazioni chimiche ad alta temperatura, rendendoli ideali per la sintesi di nuovi materiali o la preparazione di catalizzatori dove l'uniformità della temperatura è fondamentale.

Trattamento termico e ricottura

Per i metalli, il forno viene utilizzato per processi di trattamento termico come la ricottura. Questo modifica la microstruttura del materiale per migliorarne le prestazioni, la duttilità e la resistenza.

Comprendere i compromessi

Sebbene altamente efficaci, i forni rotanti non sono una soluzione universale. La loro forza principale risiede nella lavorazione di materiali granulari o in polvere.

Limitazioni del materiale

Generalmente non sono adatti per componenti grandi e monolitici o materiali che potrebbero essere danneggiati dall'azione di rimescolamento. Il processo è progettato per solidi a flusso libero, non per strutture grandi e delicate.

Complessità e manutenzione

Il sistema meccanico che coinvolge rotazione, guarnizioni e meccanismi di azionamento è più complesso di un forno a scatola statico. Ciò può comportare costi iniziali più elevati e requisiti di manutenzione più complessi per garantire un funzionamento continuo e affidabile.

Un forno rotante è adatto al tuo processo?

La scelta dell'attrezzatura giusta per la lavorazione termica dipende interamente dal tuo materiale e dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione continua ad alto volume: Un forno rotante è una scelta eccellente per la sua capacità di lavorare il materiale senza interruzioni, garantendo un'elevata produttività.

- Se il tuo obiettivo principale è la lavorazione di polveri o granulati: L'azione di miscelazione costante fornisce un livello di uniformità di temperatura e atmosfera molto difficile da ottenere in un forno statico.

- Se il tuo obiettivo principale sono reazioni che richiedono un controllo preciso dell'atmosfera: Il design a tubo sigillato è ideale per processi che richiedono il vuoto o un'atmosfera specifica di gas riducente o inerte.

In definitiva, un forno rotante è lo strumento definitivo quando l'obiettivo è la lavorazione termica uniforme, efficiente e continua di materiali particolati.

Tabella riassuntiva:

| Funzione | Vantaggio chiave | Ideale per |

|---|---|---|

| Lavorazione termica continua | Produzione ad alto volume senza interruzioni | Produzione su scala industriale |

| Miscelazione e riscaldamento uniformi | Elimina i punti caldi/freddi per risultati coerenti | Polveri, granulati e materiali particolati |

| Esposizione ad atmosfera controllata | Efficiente diffusione del gas e trasferimento di calore | Sinterizzazione, rivestimento, sintesi e ricottura |

Hai bisogno di una lavorazione termica uniforme e ad alto volume per i tuoi materiali? I forni rotanti KINTEK sono progettati per un'eccezionale coerenza ed efficienza nella sinterizzazione, preparazione di rivestimenti e trattamento termico. La nostra esperienza nelle attrezzature da laboratorio ti garantisce una soluzione perfettamente adattata ai tuoi obiettivi di produzione. Contatta i nostri esperti oggi stesso per discutere come un forno rotante KINTEK può ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni