In sostanza, la funzione del trattamento termico è modificare intenzionalmente la struttura interna di un metallo attraverso un riscaldamento e un raffreddamento controllati. Questa non è una singola azione, ma una gamma di processi sofisticati progettati per sbloccare proprietà specifiche e desiderabili che il metallo non possiede nel suo stato di base. Gestendo attentamente la temperatura, il tempo e i tassi di raffreddamento, possiamo rendere un metallo più duro, più morbido, più durevole o più resistente allo stress.

Il trattamento termico trasforma una singola lega metallica da un materiale con un insieme di caratteristiche a una piattaforma con un ampio spettro di proprietà potenziali. La funzione del processo è selezionare e bloccare con precisione l'esatta combinazione di durezza, tenacità e stabilità richiesta per una specifica applicazione.

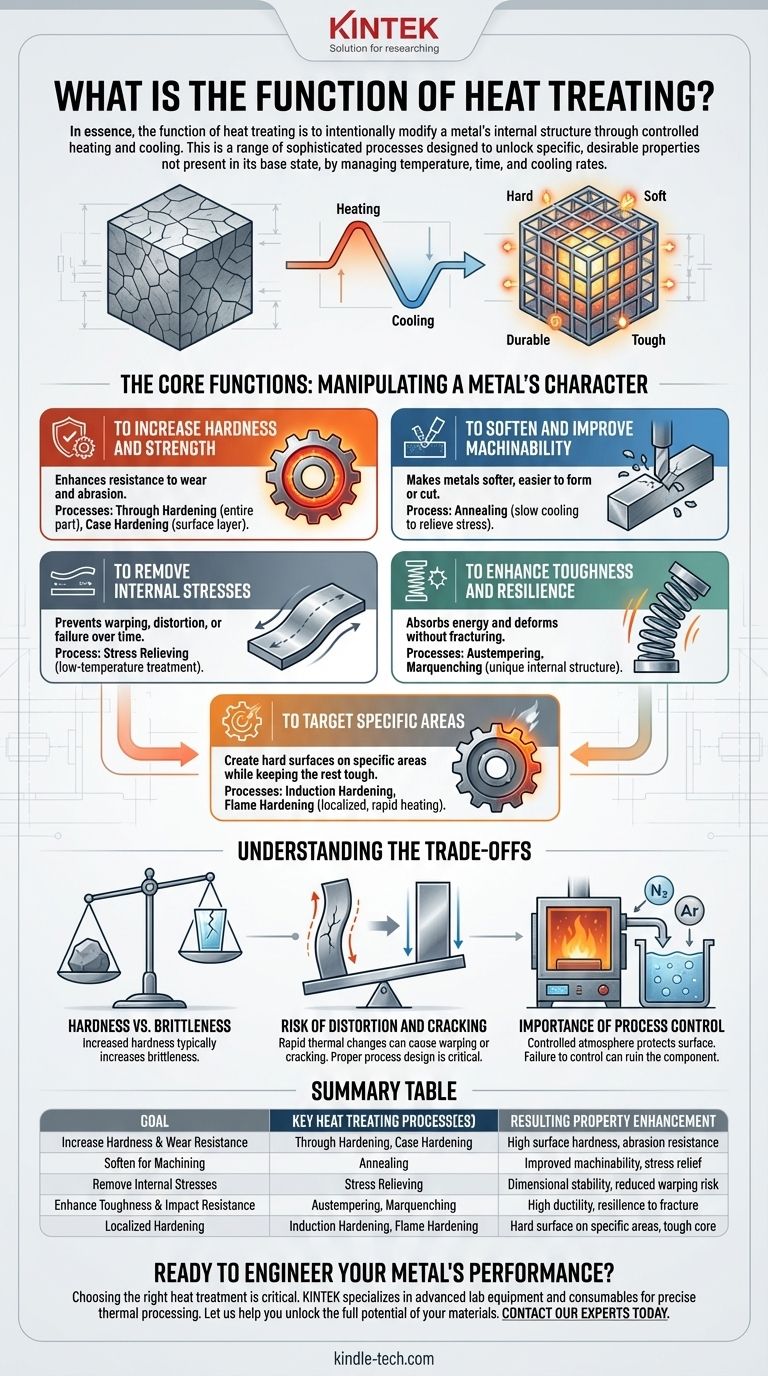

Le Funzioni Principali: Manipolare il Carattere di un Metallo

Il trattamento termico si comprende meglio in base ai problemi che risolve. Vengono applicati diversi processi per ottenere risultati distinti, spesso opposti, nel componente finale.

Per Aumentare Durezza e Resistenza

L'obiettivo più comune del trattamento termico è aumentare la durezza di un metallo e, di conseguenza, la sua resistenza all'usura e all'abrasione. Ciò è fondamentale per componenti come ingranaggi, cuscinetti e utensili da taglio.

Processi come la tempra integrale (through hardening) influenzano l'intera parte, mentre la cementazione (case hardening, ad esempio carburazione o nitrurazione) crea uno strato superficiale estremamente duro lasciando il nucleo interno del metallo più morbido e duttile.

Per Ammorbidire e Migliorare la Lavorabilità

Paradossalmente, il trattamento termico viene utilizzato anche per rendere i metalli più morbidi. Il processo di ricottura (annealing) prevede il riscaldamento di un metallo e il suo raffreddamento molto lento.

Ciò allevia le tensioni interne e affina la struttura del grano, rendendo il metallo molto più facile da lavorare, formare o tagliare. È una fase preparatoria per rendere la produzione più efficiente e meno costosa.

Per Eliminare le Tensioni Interne

I processi di produzione come la saldatura, la lavorazione meccanica e la formatura a freddo introducono significative tensioni interne in un materiale. Queste tensioni nascoste possono far sì che una parte si deformi o si distorca nel tempo, o addirittura si rompa inaspettatamente.

Il rilascio delle tensioni (stress relieving) è un trattamento termico a bassa temperatura che riduce queste tensioni interne senza alterare significativamente le proprietà fondamentali del metallo, garantendo la stabilità dimensionale.

Per Migliorare Tenacità e Resilienza

La durezza non è la stessa cosa della tenacità. Mentre un materiale duro resiste ai graffi, un materiale tenace può assorbire energia e deformarsi senza fratturarsi.

Processi come la austempering e la quenching controllato (marquenching) sono progettati per produrre una struttura interna unica che conferisce eccezionale tenacità e duttilità, ideale per componenti come molle e elementi di fissaggio ad alta resistenza.

Per Colpire Aree Specifiche

Spesso non è desiderabile indurire un intero componente, poiché ciò potrebbe renderlo fragile. La tempra a induzione e la tempra a fiamma utilizzano un riscaldamento e uno spegnimento localizzati e rapidi.

Ciò consente di creare una superficie molto dura in un'area specifica—come i denti di un ingranaggio o la superficie di un albero—mentre il resto della parte rimane tenace e resiliente.

Comprendere i Compromessi

Il trattamento termico è una disciplina di compromessi controllati. Il miglioramento di una proprietà spesso avviene a scapito di un'altra, e un controllo improprio può introdurre nuovi problemi.

Il Compromesso Durezza vs. Fragilità

Il compromesso più fondamentale nel trattamento termico è tra durezza e tenacità. Man mano che la durezza di un metallo aumenta, aumenta tipicamente anche la sua fragilità.

Un componente eccessivamente temprato può resistere perfettamente all'usura, ma potrebbe frantumarsi in seguito a un singolo impatto improvviso. La scelta del processo giusto implica il bilanciamento tra la necessità di resistenza all'usura e la necessità di resistenza alla frattura.

Il Rischio di Distorsione e Crepature

La natura stessa del trattamento termico—rapida espansione e contrazione termica—pone immense sollecitazioni su un componente. Se non gestita correttamente, ciò può portare a deformazioni, distorsioni o persino crepe catastrofiche durante la fase di raffreddamento (spegnimento).

Una corretta progettazione del processo, inclusi il preriscaldamento e i tassi di raffreddamento controllati, è fondamentale per mitigare questi rischi.

L'Importanza del Controllo del Processo

L'ambiente in cui un pezzo viene riscaldato è una variabile critica. L'utilizzo di un'atmosfera controllata (ad esempio, azoto, argon) è essenziale per proteggere la superficie del pezzo dall'ossidazione e dalla scagliatura alle alte temperature.

Questa atmosfera può anche essere utilizzata per controllare con precisione la chimica superficiale dell'acciaio, come l'aggiunta di carbonio durante la carburazione. La mancata gestione dell'atmosfera o del mezzo di spegnimento può rovinare il componente.

Scegliere il Trattamento Giusto per il Tuo Obiettivo

Il trattamento termico corretto dipende interamente dall'applicazione finale del componente. La tua scelta dovrebbe essere guidata dal requisito di prestazione primario.

- Se la tua attenzione principale è la massima resistenza all'usura: Richiederai un processo di tempra, considerando la cementazione se devi mantenere un nucleo interno tenace.

- Se la tua attenzione principale è preparare un pezzo per una lavorazione meccanica estesa: Dovresti specificare un processo di ricottura per ammorbidire il materiale e migliorarne la lavorabilità.

- Se la tua attenzione principale è garantire la stabilità dopo la saldatura o la fabbricazione: Un ciclo di rilascio delle tensioni è essenziale per prevenire distorsioni o crepe ritardate.

- Se la tua attenzione principale è creare un pezzo durevole e resistente agli urti: Dovresti prendere in considerazione trattamenti come l'austempering specificamente progettati per migliorare la tenacità.

Comprendere la funzione del trattamento termico ti permette di andare oltre lo stato predefinito di un metallo e di ingegnerizzare le sue proprietà per prestazioni ottimali.

Tabella Riassuntiva:

| Obiettivo | Processo/i di Trattamento Termico Chiave | Miglioramento della Proprietà Risultante |

|---|---|---|

| Aumentare Durezza e Resistenza all'Usura | Tempra Integrale, Cementazione | Elevata durezza superficiale, resistenza all'abrasione |

| Ammorbidire per la Lavorazione | Ricottura | Migliore lavorabilità, rilascio delle tensioni |

| Rimuovere Tensioni Interne | Rilascio delle Tensioni | Stabilità dimensionale, ridotto rischio di deformazione |

| Migliorare Tenacità e Resistenza agli Urti | Austempering, Marquenching | Elevata duttilità, resilienza alla frattura |

| Tempra Localizzata | Tempra a Induzione, Tempra a Fiamma | Superficie dura su aree specifiche, nucleo tenace |

Pronto a Ingegnerizzare le Prestazioni del Tuo Metallo?

Scegliere il giusto trattamento termico è fondamentale per ottenere il perfetto equilibrio tra durezza, tenacità e stabilità per i tuoi componenti. KINTEK è specializzata nel fornire le attrezzature di laboratorio avanzate e i materiali di consumo necessari per un'elaborazione termica precisa. Che tu stia sviluppando utensili da taglio, ingranaggi durevoli o elementi di fissaggio ad alta resistenza, le nostre soluzioni ti aiutano a controllare l'intero ciclo di trattamento termico con accuratezza.

Lascia che ti aiutiamo a sbloccare il pieno potenziale dei tuoi materiali. Contatta oggi i nostri esperti per discutere come KINTEK può supportare le esigenze specifiche di trattamento termico del tuo laboratorio e garantire che i tuoi componenti funzionino perfettamente.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è il ruolo di un forno per brasatura a diffusione sotto vuoto? Padronanza della fabbricazione di laminati di titanio ad alte prestazioni

- Perché la precisione di 1177 °C è fondamentale per il trattamento del forno GH3535? Garantire l'integrità microstrutturale

- Qual è la funzione di un forno di trattamento termico ad alto vuoto nell'IDHT? Master Silicide Diffusion Bonding

- Come vengono classificati i forni sottovuoto in base al loro grado di vuoto? Seleziona il livello giusto per il tuo processo

- Qual è la temperatura di un forno per trattamenti termici? La chiave per una precisa trasformazione dei materiali

- Cos'è un rifacimento del forno? Una guida strategica per prolungare la vita dei forni industriali

- Perché sono necessari forni sottovuoto o forni ad atmosfera inerte ad alta purezza per la giunzione di metalli refrattari?

- Qual è la funzione di un forno da laboratorio nei tessuti medici argento-grafene? Ottimizzazione della modificazione superficiale