Nel contesto della fisica e della scienza dei materiali, CVD sta per Deposizione Chimica da Vapore (Chemical Vapor Deposition). È un metodo di deposizione sotto vuoto altamente versatile e ampiamente utilizzato per produrre film sottili e materiali solidi di alta qualità. Questo processo prevede l'introduzione di gas reattivi in una camera, che poi si decompongono e reagiscono su una superficie di substrato riscaldata per formare il rivestimento del materiale desiderato.

Il concetto centrale della CVD non riguarda solo la stratificazione di un materiale, ma la costruzione di un nuovo strato solido ad alta purezza, atomo per atomo, da un gas chimico. Questo la rende una tecnica fondamentale per la produzione di elettronica avanzata, ottica e rivestimenti protettivi.

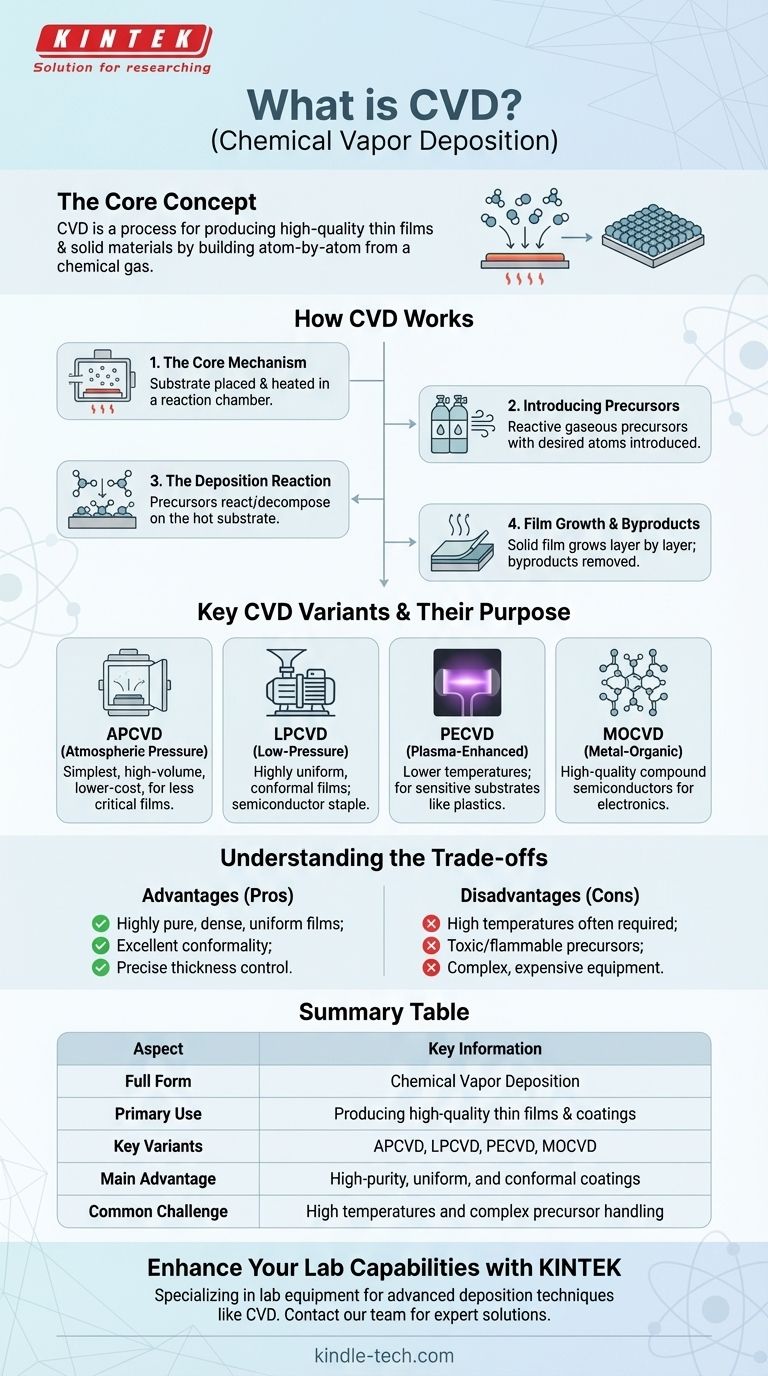

Come funziona la Deposizione Chimica da Vapore

Il processo CVD, sebbene complesso nei suoi dettagli, segue una sequenza fondamentale di passaggi. Comprendere questa sequenza è fondamentale per apprezzarne la potenza e i limiti.

Il Meccanismo Centrale

Nel suo cuore, la CVD è un processo chimico che trasforma il gas in un solido. Un substrato, che è il materiale da rivestire, viene posto all'interno di una camera di reazione e riscaldato a una temperatura specifica.

Introduzione dei Precursori

Molecole gassose chiamate precursori, che contengono gli atomi del materiale del film desiderato, vengono quindi introdotte nella camera. Questi precursori sono accuratamente selezionati per la loro capacità di reagire o decomporsi alla temperatura del substrato.

La Reazione di Deposizione

Quando i gas precursori entrano in contatto con il substrato caldo, subiscono una reazione chimica o decomposizione. Questa reazione scompone le molecole del precursore, rilasciando gli atomi desiderati che poi si legano alla superficie del substrato.

Crescita del Film e Sottoprodotti

Man mano che questo processo continua, un film sottile e solido cresce strato per strato sul substrato. Gli altri atomi delle molecole precursori, ora sottoprodotti, vengono rimossi dalla camera tramite un sistema di vuoto o flusso di gas, lasciando un rivestimento puro e uniforme.

Varianti chiave della CVD e il loro scopo

Non tutti i processi CVD sono uguali. Sono stati sviluppati diversi metodi per gestire vari materiali e sensibilità alla temperatura, ognuno con uno scopo distinto.

CVD a Pressione Atmosferica (APCVD)

Questa è la forma più semplice di CVD, condotta a pressione atmosferica. Viene spesso utilizzata per applicazioni ad alto volume e a basso costo, dove la perfezione assoluta del film non è la preoccupazione principale.

CVD a Bassa Pressione (LPCVD)

Operando a pressioni sub-atmosferiche, la LPCVD riduce le reazioni indesiderate in fase gassosa. Ciò si traduce in film altamente uniformi con eccellente conformità, rendendola un elemento fondamentale nella produzione di semiconduttori.

CVD Potenziata al Plasma (PECVD)

La PECVD utilizza un plasma per energizzare i gas precursori, consentendo la deposizione a temperature molto più basse. Questo è fondamentale per rivestire substrati che non possono sopportare l'elevato calore richiesto dai metodi CVD tradizionali.

CVD Metallo-Organica (MOCVD)

Questa tecnica specializzata utilizza composti metallo-organici come precursori. La MOCVD è essenziale per creare film semiconduttori composti di alta qualità utilizzati in elettronica avanzata come LED e dispositivi ad alta frequenza.

Comprendere i compromessi

La CVD è una tecnica potente, ma la sua applicazione richiede una chiara comprensione dei suoi vantaggi e svantaggi intrinseci. Scegliere la CVD significa bilanciare la qualità con la complessità e il costo.

Vantaggi della CVD

Il principale punto di forza della CVD è la sua capacità di produrre film altamente puri, densi e uniformi. Offre un eccellente controllo sullo spessore e sulla struttura del film. Inoltre, la sua capacità di rivestire superfici complesse e non piane (nota come "conformità") è superiore a molti metodi a linea di vista come la PVD (Deposizione Fisica da Vapore).

Svantaggi Comuni

Gli svantaggi principali sono le alte temperature spesso richieste, che possono danneggiare i substrati sensibili, e l'uso di gas precursori che possono essere tossici, corrosivi o infiammabili. L'attrezzatura è anche complessa e costosa, e i sottoprodotti chimici richiedono un'attenta manipolazione e smaltimento.

Fare la scelta giusta per la tua applicazione

La selezione della tecnica di deposizione appropriata dipende interamente dai requisiti specifici del tuo materiale e dell'obiettivo finale.

- Se il tuo obiettivo principale sono film cristallini ad alta purezza per semiconduttori: MOCVD o LPCVD sono gli standard del settore grazie al loro eccezionale controllo e uniformità.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura come la plastica: la PECVD è la scelta ideale in quanto consente la deposizione a temperature significativamente più basse.

- Se il tuo obiettivo principale è una produzione su larga scala ed economica: l'APCVD può essere un'opzione valida quando la massima qualità del film non è un requisito rigoroso.

In definitiva, la Deposizione Chimica da Vapore è un processo di produzione fondamentale che rende possibile gran parte della tecnologia moderna costruendo materiali dalla molecola in su.

Tabella riassuntiva:

| Aspetto | Informazioni chiave |

|---|---|

| Forma Completa | Deposizione Chimica da Vapore (Chemical Vapor Deposition) |

| Uso Primario | Produzione di film sottili e rivestimenti di alta qualità |

| Varianti Chiave | APCVD, LPCVD, PECVD, MOCVD |

| Vantaggio Principale | Rivestimenti ad alta purezza, uniformi e conformi |

| Sfida Comune | Temperature elevate e gestione complessa dei precursori |

Pronto a integrare film sottili ad alta purezza nella tua ricerca o produzione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per tecniche di deposizione avanzate come la CVD. I nostri esperti possono aiutarti a selezionare il sistema giusto per la tua applicazione, sia che tu stia sviluppando semiconduttori, ottica o rivestimenti protettivi. Contatta il nostro team oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e accelerare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione