Al suo cuore, la sinterizzazione flash è una tecnica avanzata di lavorazione dei materiali che utilizza un campo elettrico in combinazione con il calore del forno per accelerare drasticamente la densificazione delle ceramiche. Una volta che il materiale raggiunge una specifica temperatura di soglia, la tensione applicata provoca un improvviso e massiccio aumento della corrente elettrica, che genera un intenso calore interno (riscaldamento Joule) e consolida il materiale in un solido denso in pochi secondi.

Allontanandosi dal riscaldamento lento e forzato dei metodi tradizionali, la sinterizzazione flash utilizza l'elettricità come catalizzatore per innescare un rapido evento di riscaldamento interno. Questo cambia fondamentalmente l'energia e il tempo necessari per processare materiali avanzati.

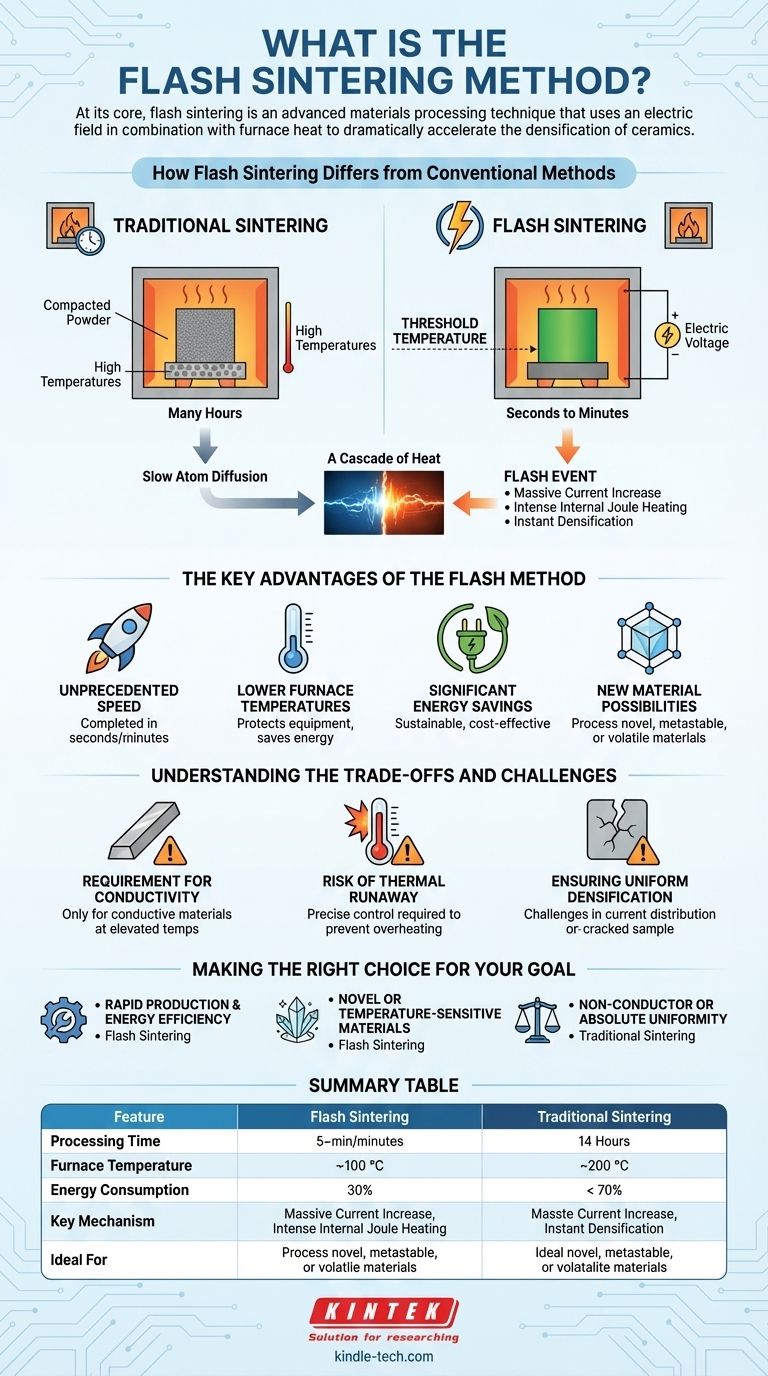

Come la sinterizzazione flash differisce dai metodi convenzionali

Per comprendere l'innovazione della sinterizzazione flash, è essenziale prima capire il processo che essa migliora.

Il ritmo lento della sinterizzazione tradizionale

La sinterizzazione tradizionale funziona riscaldando una polvere compattata ("pezzo verde") in un forno per un periodo prolungato.

L'alta temperatura fa sì che gli atomi si diffondano lentamente attraverso i confini delle singole particelle, fondendole insieme ed eliminando gli spazi porosi tra di esse. Questo processo è efficace ma spesso richiede molte ore e temperature estremamente elevate, consumando una notevole quantità di energia.

L'introduzione di un campo elettrico

La sinterizzazione flash inizia come il metodo tradizionale, con il materiale riscaldato in un forno. Tuttavia, introduce una differenza critica: una tensione elettrica viene applicata direttamente attraverso il campione.

Inizialmente, non succede molto, poiché la maggior parte delle ceramiche sono scarsi conduttori elettrici a temperatura ambiente.

L'evento "flash": una cascata di calore

Mentre il forno riscalda il materiale, questo raggiunge una temperatura di soglia in cui la sua conduttività elettrica inizia ad aumentare.

A questo punto, si innesca un ciclo di feedback. L'aumento della conduttività permette a più corrente di fluire, il che genera un riscaldamento Joule interno. Questo calore interno aumenta ulteriormente la temperatura e la conduttività del materiale, causando un'improvvisa e non lineare impennata di corrente—il "flash".

Questo intenso calore generato internamente densifica il materiale quasi istantaneamente, spesso in meno di un minuto.

I vantaggi chiave del metodo flash

Questo meccanismo unico offre diversi benefici trasformativi rispetto ai processi di sinterizzazione convenzionali.

Velocità senza precedenti

Il vantaggio più significativo è la velocità. I processi che tradizionalmente richiedono molte ore possono essere completati in secondi o minuti, aumentando drasticamente la produttività.

Temperature del forno più basse

Poiché l'evento "flash" genera la maggior parte del calore richiesto internamente, il forno esterno non ha bisogno di raggiungere le temperature estreme richieste per la sinterizzazione tradizionale. Questo protegge l'attrezzatura e risparmia energia.

Significativi risparmi energetici

La combinazione di tempi di lavorazione drasticamente più brevi e temperature del forno più basse si traduce in una sostanziale riduzione del consumo energetico complessivo, rendendolo un metodo più sostenibile ed economico.

Nuove possibilità materiali

Il riscaldamento rapido e la breve durata ad alte temperature consentono la densificazione di materiali che altrimenti si decomporrebbero, cambierebbero fase o si ingrosserebbero durante lunghi cicli convenzionali. Questo apre la porta alla lavorazione di materiali metastabili, volatili o finemente strutturati.

Comprendere i compromessi e le sfide

Nessuna tecnica è universalmente superiore, e la sinterizzazione flash ha requisiti specifici e potenziali insidie che devono essere gestiti.

Requisito di conduttività

Il meccanismo centrale si basa sul fatto che il materiale diventi sufficientemente conduttivo elettricamente a una temperatura elevata. I materiali che rimangono altamente isolanti anche quando caldi non sono candidati adatti per questo metodo.

Rischio di fuga termica

L'evento "flash" è una potente cascata termica. Se non controllato con precisione limitando la corrente, può portare a una fuga termica, surriscaldamento e danni o distruzione del campione.

Garantire una densificazione uniforme

Ottenere una distribuzione di corrente perfettamente uniforme attraverso il campione può essere difficile. Qualsiasi non uniformità può portare a "punti caldi" e risultare in un pezzo con densità e proprietà meccaniche incoerenti.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di sinterizzazione dipende interamente dal tuo materiale, applicazione e obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione rapida e l'efficienza energetica: La sinterizzazione flash è una scelta eccezionale per materiali ceramici adatti, riducendo drasticamente i tempi di lavorazione e i costi.

- Se stai lavorando con materiali nuovi o sensibili alla temperatura: La capacità di densificare a temperature esterne più basse rende questo metodo ideale per preservare microstrutture uniche o prevenire la decomposizione.

- Se il tuo materiale è un non conduttore o richiede un'uniformità assoluta su larga scala: Un forno tradizionale o un'alternativa come la sinterizzazione a microonde potrebbe offrire risultati più prevedibili e scalabili senza i vincoli elettrici.

In definitiva, la sinterizzazione flash rappresenta un potente cambio di paradigma nella lavorazione dei materiali, scambiando la dipendenza termica convenzionale con un controllo elettrico preciso.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione Flash | Sinterizzazione Tradizionale |

|---|---|---|

| Tempo di lavorazione | Secondi a minuti | Molte ore |

| Temperatura del forno | Inferiore | Estremamente alta |

| Consumo energetico | Significativamente inferiore | Alto |

| Meccanismo chiave | Campo elettrico + riscaldamento Joule | Diffusione termica |

| Ideale per | Ceramiche conduttive, materiali nuovi | Ampia gamma di materiali |

Pronto ad accelerare la lavorazione dei tuoi materiali con tecniche di sinterizzazione avanzate?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per implementare metodi all'avanguardia come la sinterizzazione flash. Sia che tu stia sviluppando nuove ceramiche o ottimizzando la produzione per l'efficienza energetica, le nostre soluzioni sono progettate per soddisfare le precise esigenze del tuo laboratorio.

Contattaci oggi per scoprire come KINTEK può supportare i tuoi obiettivi di ricerca e produzione con attrezzature affidabili e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS