In tecnologia odontoiatrica, la cottura della porcellana è un processo di laboratorio ad alta temperatura che trasforma la polvere ceramica grezza in una restauro dentale solido, resistente e dall'aspetto naturale, come una corona o una faccetta. Questa fase cruciale avviene in un forno specializzato molto prima che il restauro venga posizionato nella bocca del paziente. Non è una procedura clinica per l'adesione del restauro al dente.

La distinzione fondamentale da comprendere è che la cottura della porcellana avviene all'interno di un forno da laboratorio odontotecnico per creare il restauro. Il processo separato di applicazione del restauro finito sul dente in clinica odontoiatrica è chiamato adesione (bonding) o cementazione.

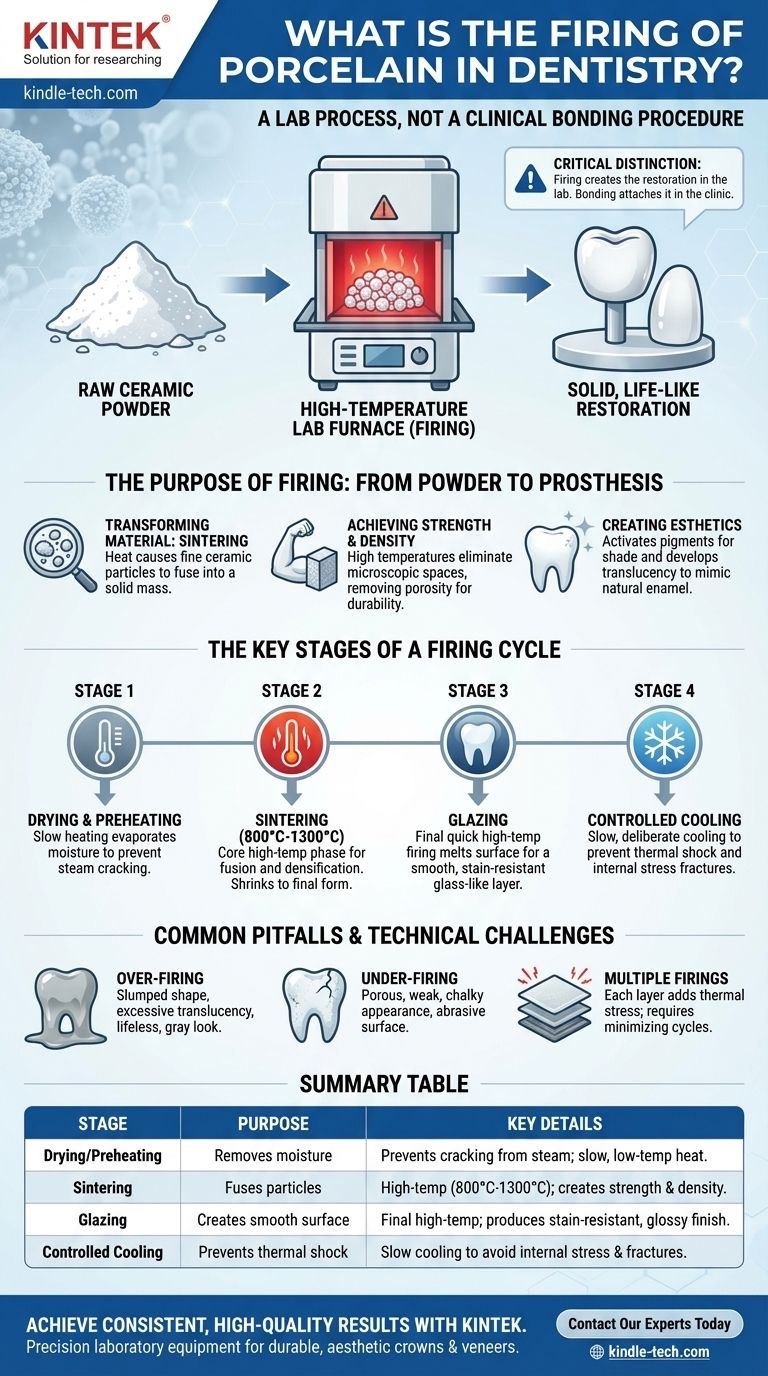

Lo Scopo della Cottura: Dalla Polvere alla Protesi

Il ciclo di cottura è ciò in cui un restauro dentale acquisisce tutte le sue proprietà essenziali. È un processo attentamente controllato che cambia fondamentalmente il materiale da una polvere fragile a un prodotto finale durevole ed estetico.

Trasformare la Materia Prima

La porcellana dentale inizia come una miscela di fini particelle ceramiche. Durante la cottura, il calore fa sì che queste singole particelle si fondano insieme in un processo chiamato sinterizzazione. Questo trasforma la polvere sciolta in una massa solida unica.

Ottenere Resistenza e Densità

Le alte temperature eliminano gli spazi microscopici tra le particelle di porcellana. Questo processo di densificazione rimuove la porosità, creando una struttura molto più forte in grado di resistere alle forze significative della masticazione.

Creare Estetica Naturale

La cottura è essenziale per sviluppare l'aspetto finale del restauro. Il calore attiva i pigmenti all'interno della porcellana per creare la corretta tonalità del dente e sviluppa la traslucenza del materiale, permettendogli di imitare l'aspetto dello smalto naturale.

Le Fasi Chiave di un Ciclo di Cottura

Un tecnico non può semplicemente inserire la porcellana in un forno caldo. La temperatura deve essere aumentata e abbassata attraverso un ciclo preciso e multistadio per prevenire stress, crepe e per ottenere le proprietà cliniche desiderate.

Essiccazione e Preriscaldamento

Il ciclo inizia con una fase di riscaldamento lenta e a bassa temperatura. Questo è fondamentale per far evaporare l'umidità dalla porcellana accumulata. Riscaldare troppo velocemente in questa fase farebbe sì che l'acqua si trasformi in vapore, provocando la rottura del restauro dall'interno.

Sinterizzazione (La Cottura ad Alta Temperatura)

Questa è il cuore del processo in cui il forno sale rapidamente alla sua temperatura di picco, spesso tra 800°C e 1300°C (1472°F e 2372°F), a seconda del tipo specifico di porcellana. È durante questa fase che le particelle si fondono e il materiale si restringe alla sua forma finale e densa.

Vetrificazione (Glazing)

Dopo che le cotture di sinterizzazione iniziali sono completate, viene spesso eseguita una cottura finale e rapida ad alta temperatura. Questa cottura di vetrificazione fonde lo strato più esterno della porcellana, creando uno strato liscio simile al vetro, resistente alle macchie e delicato sui denti antagonisti.

Raffreddamento Controllato

Importante quanto il riscaldamento è il raffreddamento. Il restauro deve essere raffreddato lentamente e deliberatamente per prevenire lo shock termico. Un raffreddamento troppo rapido introduce stress interni che possono portare a fratture catastrofiche in seguito.

Errori Comuni e Sfide Tecniche

Ottenere un risultato perfetto è un equilibrio tra scienza e arte. Lievi deviazioni nel processo di cottura possono avere un impatto significativo sul restauro finale.

Il Rischio di Sovracottura

Se la porcellana viene riscaldata a una temperatura troppo alta o per troppo tempo, può iniziare a collassare e perdere la sua forma anatomica accuratamente scolpita. La sovracottura provoca anche una traslucenza eccessiva, facendo apparire il restauro grigio e privo di vita.

Il Problema della Sottocottura

Un calore o un tempo insufficienti comportano una sinterizzazione incompleta. Un restauro sottocotto sarà poroso, debole e dall'aspetto gessoso. La sua superficie abrasiva può anche causare un'usura significativa sui denti naturali contro cui occlude.

La Sfida delle Cotture Multiple

I restauri complessi sono costruiti con strati multipli di diverse tonalità di porcellana per replicare un dente naturale. Ogni strato richiede il proprio ciclo di cottura. Tuttavia, ogni passaggio nel forno introduce ulteriore stress termico, quindi i tecnici devono ottenere il risultato desiderato nel minor numero di cicli possibile.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i fondamenti della cottura della porcellana consente una migliore comunicazione e apprezzamento del risultato clinico finale.

- Se sei un paziente odontoiatrico: Comprendi che la qualità della tua corona o faccetta dipende fortemente dall'abilità e dalla precisione del tecnico di laboratorio odontotecnico che esegue il processo di cottura.

- Se sei un professionista odontoiatrico: Riconosci che una comunicazione chiara con il tuo laboratorio, specialmente riguardo alle tonalità e alla scelta dei materiali, è essenziale affinché il tecnico esegua correttamente i cicli di cottura per un risultato ottimale.

- Se sei un tecnico odontotecnico: Dai priorità alla calibrazione meticolosa del forno e al rigoroso rispetto dei parametri di cottura del produttore per ogni specifico sistema di porcellana per garantire risultati prevedibili e di alta qualità.

In definitiva, il controllo preciso del calore durante il ciclo di cottura è ciò che trasforma una semplice polvere ceramica in un capolavoro dentale durevole ed estetico.

Tabella Riassuntiva:

| Fase | Scopo | Dettagli Chiave |

|---|---|---|

| Essiccazione/Preriscaldamento | Rimuove l'umidità | Previene crepe dovute al vapore; calore lento e a bassa temperatura. |

| Sinterizzazione | Fonde le particelle | Cottura ad alta temperatura (800°C-1300°C); crea resistenza e densità. |

| Vetrificazione | Crea superficie liscia | Cottura finale ad alta temperatura; produce una finitura lucida e resistente alle macchie. |

| Raffreddamento Controllato | Previene lo shock termico | Raffreddamento lento per evitare stress interni e fratture. |

Ottieni risultati coerenti e di alta qualità nel tuo laboratorio odontotecnico. La precisione del processo di cottura della porcellana è fondamentale per creare corone e faccette durevoli ed esteticamente perfette. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo su cui i tecnici odontotecnici fanno affidamento per un controllo preciso della temperatura e prestazioni affidabili.

Lascia che ti aiutiamo a migliorare le capacità del tuo laboratorio. Contatta oggi i nostri esperti per trovare il forno e i materiali di consumo perfetti per i tuoi specifici sistemi di porcellana ed esigenze di flusso di lavoro.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- In che modo alcuni forni di pressatura moderni mitigano i problemi relativi ai tempi di pressatura? Ottenere una pressatura dentale coerente e priva di errori

- Cos'è un forno dentale? Il forno di precisione per creare restauri dentali resistenti e realistici

- A cosa possono essere usati i restauri interamente in ceramica? Guida Completa alle Moderne Soluzioni Dentali

- Cosa significa la sinterizzazione della zirconia? La chiave per trasformare la zirconia in una ceramica ad alta resistenza

- Qual è l'uso della porcellana in odontoiatria? Ottenere restauri dentali dall'aspetto naturale e durevoli

- Quale materiale viene tipicamente utilizzato per calibrare un forno per porcellana? Usa la tua polvere di porcellana per risultati perfetti

- Qual è la modalità di fallimento più spesso associata agli impianti dentali in ceramica? Comprendere il rischio di frattura

- Qual è la temperatura del forno di bruciatura? Padroneggia il ciclo a più stadi per fusioni impeccabili