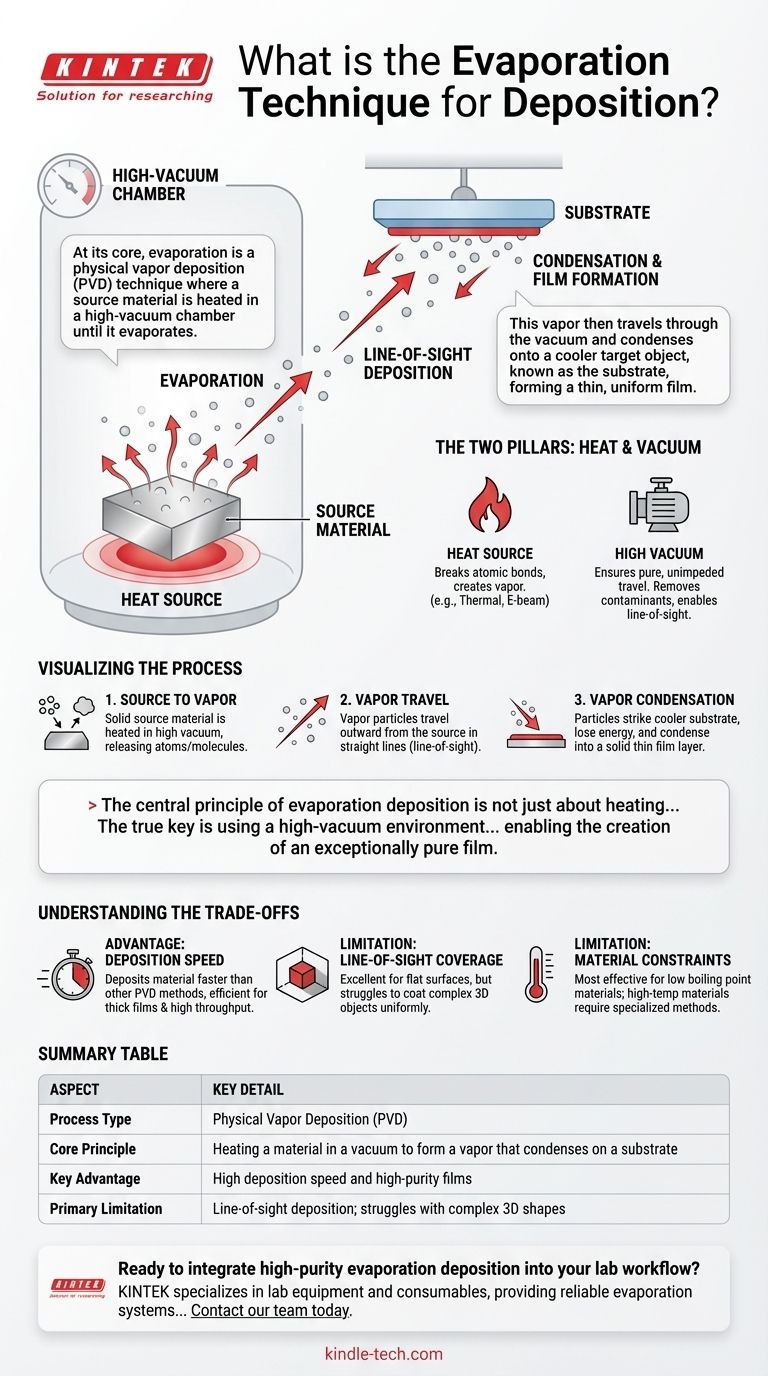

In sintesi, l'evaporazione è una tecnica di deposizione fisica da vapore (PVD) in cui un materiale sorgente viene riscaldato in una camera ad alto vuoto fino a quando non evapora. Questo vapore viaggia quindi attraverso il vuoto e si condensa su un oggetto bersaglio più freddo, noto come substrato, formando un film sottile e uniforme. È uno dei metodi più fondamentali per creare rivestimenti ad alta purezza.

Il principio centrale della deposizione per evaporazione non riguarda solo il riscaldamento di un materiale fino a quando non diventa un gas. La vera chiave è l'utilizzo di un ambiente ad alto vuoto per garantire che quelle particelle di gas viaggino senza ostacoli e senza contaminazioni dalla sorgente al substrato, consentendo la creazione di un film eccezionalmente puro.

I due pilastri dell'evaporazione: calore e vuoto

L'intero processo è governato da due fattori ambientali critici: la fonte di energia che causa l'evaporazione e il vuoto che consente una deposizione pura.

Il ruolo della fonte di calore

La funzione primaria della fonte di calore è quella di fornire energia termica sufficiente al materiale sorgente per rompere i suoi legami atomici e farlo passare allo stato gassoso. Il metodo di riscaldamento definisce il tipo specifico di tecnica di evaporazione.

I metodi comuni includono l'evaporazione termica sotto vuoto, che utilizza la resistenza elettrica per riscaldare il materiale, e l'evaporazione a fascio elettronico, che utilizza un fascio focalizzato di elettroni ad alta energia.

La funzione critica del vuoto

Il vuoto non è semplicemente uno spazio vuoto; è una componente attiva del processo. Un ambiente ad alto vuoto è essenziale per due ragioni.

In primo luogo, rimuove le molecole di gas atmosferico e altre molecole di gas indesiderate. Ciò impedisce al vapore del materiale sorgente di reagire con contaminanti come ossigeno o azoto, il che comprometterebbe la purezza del film finale.

In secondo luogo, la quasi assenza di altre particelle consente al materiale evaporato di viaggiare in un percorso rettilineo e ininterrotto verso il substrato. Questo è noto come deposizione a vista.

Visualizzazione del processo di deposizione

Per comprendere il processo in modo intuitivo, puoi paragonarlo alla condensa che si forma sul coperchio di una pentola d'acqua bollente.

Il viaggio dalla sorgente al substrato

Un materiale sorgente solido, spesso sotto forma di pellet o di un piccolo lingotto, viene posto all'interno della camera a vuoto. Una volta che la camera è stata pompata fino a raggiungere un alto vuoto, la fonte di calore viene attivata.

Man mano che il materiale si riscalda, inizia a evaporare, rilasciando atomi o molecole nella camera. Queste particelle di vapore viaggiano verso l'esterno dalla sorgente in linee rette.

Quando queste particelle colpiscono il substrato più freddo, perdono la loro energia e si condensano nuovamente in uno stato solido, costruendo gradualmente uno strato di film sottile strato dopo strato.

Comprendere i compromessi

Come ogni processo tecnico, l'evaporazione presenta vantaggi e svantaggi distinti che la rendono adatta ad alcune applicazioni ma non ad altre.

Vantaggio: velocità di deposizione

Generalmente, l'evaporazione termica può depositare materiale a una velocità molto maggiore rispetto ad altri metodi PVD come lo sputtering. Questo la rende altamente efficiente per la creazione di film più spessi o per processi di produzione ad alto rendimento, come la produzione di film plastici metallizzati per l'imballaggio.

Limitazione: copertura a vista

Il percorso rettilineo delle particelle di vapore significa che l'evaporazione è eccellente per rivestire superfici piane e semplici. Tuttavia, fatica a rivestire uniformemente oggetti tridimensionali complessi con bordi affilati o trincee profonde, poiché alcune superfici si troveranno all'"ombra" della sorgente.

Limitazione: vincoli sui materiali

L'evaporazione è più efficace per i materiali con un punto di ebollizione relativamente basso. I materiali che richiedono temperature estremamente elevate per evaporare possono essere difficili o impossibili da elaborare con le tecniche di evaporazione termica standard, spesso richiedendo metodi più specializzati come l'evaporazione a fascio elettronico.

Scegliere la soluzione giusta per la tua applicazione

La selezione della giusta tecnica di deposizione richiede l'allineamento delle caratteristiche del metodo con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è il rivestimento ad alta velocità di superfici semplici: l'evaporazione termica è spesso la scelta più economica ed efficiente.

- Se il tuo obiettivo principale è ottenere la massima purezza del film possibile per l'elettronica sensibile: una variante altamente controllata come l'Epitassia a Fascio Molecolare (MBE) è lo standard del settore.

- Se il tuo obiettivo principale è rivestire uniformemente geometrie 3D complesse: potresti dover considerare un processo PVD alternativo come lo sputtering, che è meno direzionale.

Comprendere questi principi fondamentali ti consente di selezionare lo strumento preciso necessario per raggiungere il risultato desiderato.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Principio fondamentale | Riscaldamento di un materiale sotto vuoto per formare un vapore che si condensa su un substrato |

| Vantaggio chiave | Elevata velocità di deposizione e film ad alta purezza |

| Limitazione principale | Deposizione a vista; difficoltà con forme 3D complesse |

Pronto a integrare la deposizione per evaporazione ad alta purezza nel flusso di lavoro del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo sistemi di evaporazione affidabili per applicazioni in elettronica, ottica e scienza dei materiali. I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per ottenere rivestimenti di film sottili superiori con alta efficienza e purezza. Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di deposizione e migliorare le tue capacità di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari