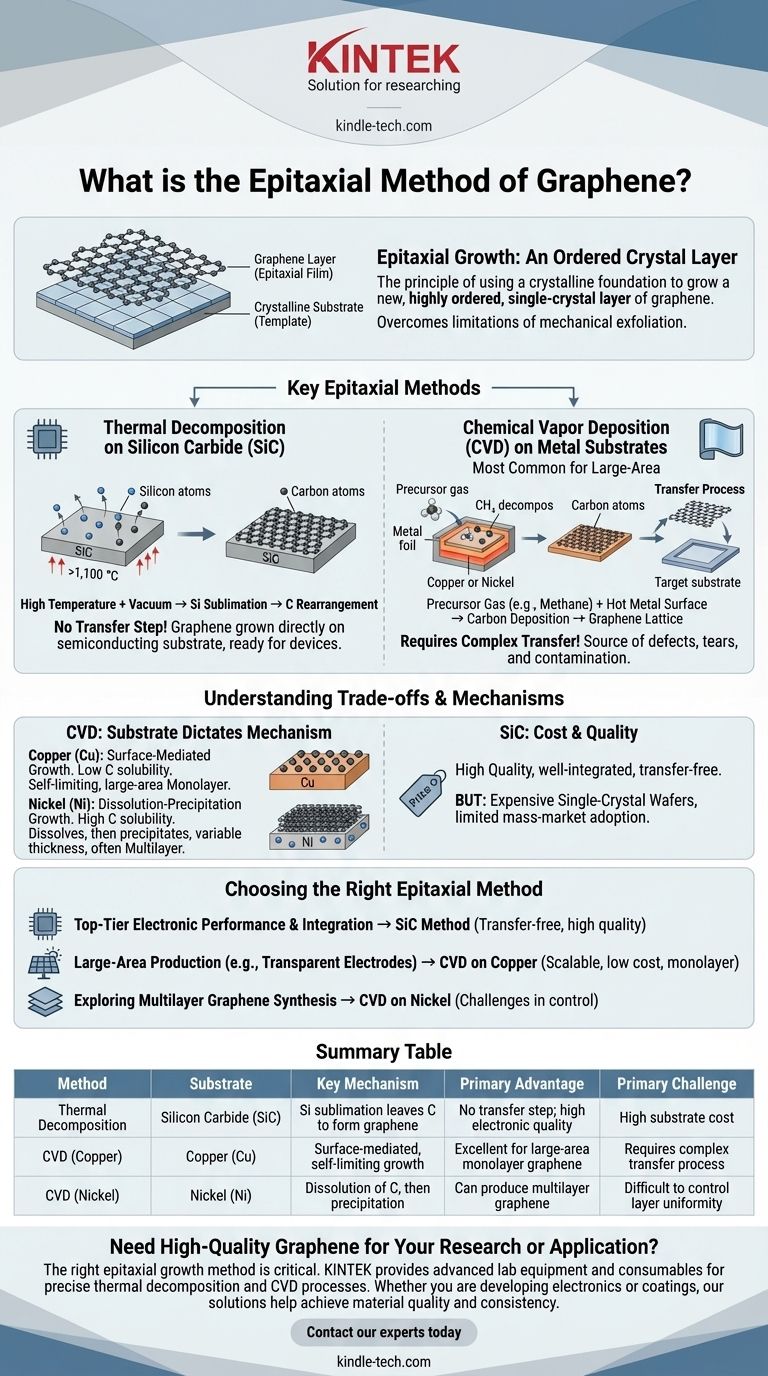

La crescita epitassiale del grafene si riferisce a una categoria di metodi in cui uno strato sottile, altamente ordinato e monocristallino di grafene viene fatto crescere sulla superficie di un substrato cristallino. Le due tecniche principali sono la decomposizione termica del carburo di silicio (SiC) e la deposizione chimica da vapore (CVD) su substrati metallici catalitici. In entrambi i casi, la struttura cristallina sottostante del substrato agisce da stampo, guidando gli atomi di carbonio a formare un reticolo di grafene di alta qualità.

L'epitassia non è un singolo metodo ma un principio: utilizzare una base cristallina per far crescere un nuovo strato cristallino ordinato sopra. Per il grafene, questo approccio è utilizzato per creare film di grandi dimensioni e di alta qualità, un vantaggio significativo rispetto ai piccoli fiocchi orientati casualmente prodotti da metodi come l'esfoliazione meccanica.

Il Principio dell'Epitassia: Far Crescere un Cristallo Ordinato

Cosa Significa "Epitassia"

Il termine epitassia deriva dalle radici greche epi ("sopra") e taxis ("in modo ordinato"). Descrive la deposizione di uno strato cristallino su un substrato cristallino.

Pensa al substrato come a una fondazione di piastrelle perfettamente posate. La crescita epitassiale è come posizionare attentamente nuove piastrelle (gli atomi di grafene) in modo che si allineino perfettamente con il motivo della fondazione sottostante, creando un nuovo pavimento grande e senza soluzione di continuità.

Perché Usare l'Epitassia per il Grafene?

Mentre l'esfoliazione meccanica (il "metodo del nastro adesivo") può produrre fiocchi di grafene incontaminati, il processo produce campioni piccoli e posizionati casualmente. Questo è eccellente per la ricerca di laboratorio ma impraticabile per l'elettronica o i rivestimenti su scala industriale.

I metodi epitassiali sono progettati per superare questa limitazione. Mirano a produrre film di grafene continui su scala di wafer con qualità costante, rendendoli adatti per l'integrazione nei processi di produzione.

Principali Metodi Epitassiali per il Grafene

Decomposizione Termica su Carburo di Silicio (SiC)

Questo metodo prevede il riscaldamento di un wafer monocristallino di SiC a temperature molto elevate (superiori a 1.100 °C) in alto vuoto.

A queste temperature, gli atomi di silicio sublimano (passano dallo stato solido a quello gassoso) dalla superficie più velocemente degli atomi di carbonio. Gli atomi di carbonio rimanenti sulla superficie si riorganizzano spontaneamente per formare uno o più strati di grafene.

Un vantaggio chiave qui è che il grafene viene fatto crescere direttamente su un substrato semiconduttore o isolante, rendendolo immediatamente pronto per la fabbricazione di dispositivi elettronici senza un passaggio di trasferimento.

Deposizione Chimica da Vapore (CVD) su Substrati Metallici

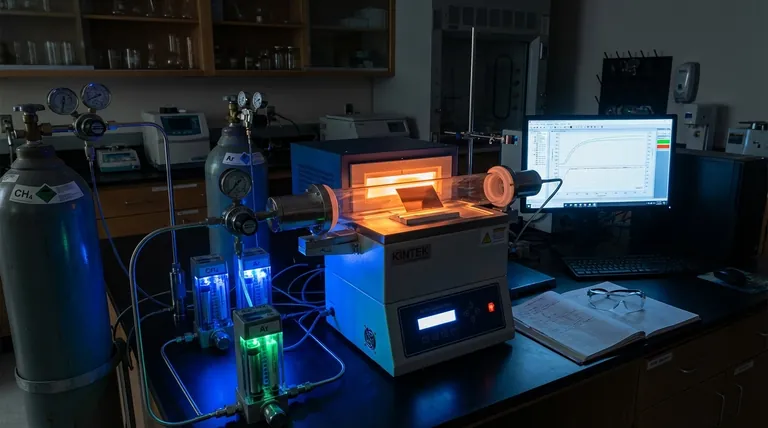

Il CVD è il metodo più comune per la sintesi di grafene su larga scala. Una lamina metallica lucida, tipicamente rame (Cu) o nichel (Ni), viene posta in un forno.

Un gas precursore contenente carbonio, come il metano (CH₄), viene introdotto nella camera. A temperature elevate (circa 1.000 °C), il gas precursore si decompone e gli atomi di carbonio si depositano sulla superficie metallica calda, dove si assemblano in un reticolo di grafene.

Dopo la crescita, il film di grafene deve essere trasferito dalla lamina metallica a un substrato target (come vetro o silicio) per la maggior parte delle applicazioni.

Comprendere i Compromessi e i Meccanismi

Il Substrato Detta il Meccanismo

La scelta del substrato metallico nel CVD cambia fondamentalmente il processo di crescita.

Crescita Mediata dalla Superficie (Rame): Il rame ha una solubilità del carbonio molto bassa. La crescita del grafene avviene esclusivamente sulla superficie e il processo è in gran parte auto-limitante una volta che un monostrato completo copre il rame. Questo lo rende il metodo preferito per produrre grafene monostrato di alta qualità e su larga scala.

Crescita per Dissoluzione-Precipitazione (Nichel): Il nichel ha una solubilità molto più elevata per il carbonio. Alle temperature di crescita, gli atomi di carbonio si dissolvono nel bulk del nichel. Man mano che il metallo si raffredda, la solubilità del carbonio diminuisce, facendolo precipitare nuovamente sulla superficie, formando grafene. Questo processo può essere difficile da controllare e spesso produce grafene multistrato con spessore variabile.

La Sfida del Trasferimento con il CVD

Il più grande svantaggio del metodo CVD è la necessità di un processo di trasferimento. Lo strato di grafene deve essere rivestito con un supporto polimerico, il metallo inciso via e il film polimero/grafene rimanente trasferito su un nuovo substrato.

Questo processo complesso è una delle principali fonti di difetti, strappi, rughe e contaminazione, che possono degradare le eccezionali proprietà elettroniche del grafene incontaminato.

Il Costo e la Qualità del SiC

La crescita epitassiale su SiC evita il passaggio di trasferimento dannoso, risultando in grafene di altissima qualità che è ben integrato con il suo substrato.

Tuttavia, i wafer monocristallini di SiC sono significativamente più costosi delle lamine metalliche utilizzate nel CVD, il che ne ha limitato l'adozione per applicazioni di massa. L'interazione tra il grafene e il substrato di SiC può anche alterare sottilmente le proprietà elettroniche del grafene.

Scegliere il Giusto Metodo Epitassiale

Per selezionare la tecnica appropriata, è necessario definire innanzitutto il proprio obiettivo primario. Il metodo "migliore" dipende interamente dalla propria applicazione e dai vincoli specifici.

- Se il tuo obiettivo principale è la performance elettronica di alto livello e l'integrazione del dispositivo: Il metodo SiC è spesso preferito per il suo processo senza trasferimento e l'alta qualità del sistema grafene-su-substrato risultante.

- Se il tuo obiettivo principale è la produzione su larga scala per applicazioni come elettrodi trasparenti o compositi: Il CVD su rame è la scelta industriale dominante grazie alla sua scalabilità, al costo inferiore e alla capacità di produrre film monostrato continui.

- Se il tuo obiettivo principale è esplorare la sintesi di grafene multistrato: Il CVD su nichel o altri metalli ad alta solubilità offre una via, ma preparati a significative sfide nel controllo dell'uniformità e dello spessore dello strato.

Comprendere questi principi fondamentali ti consente di selezionare la tecnica epitassiale che meglio si allinea con la qualità del materiale e i requisiti dell'applicazione specifici.

Tabella Riepilogativa:

| Metodo | Substrato | Meccanismo Chiave | Vantaggio Principale | Sfida Principale |

|---|---|---|---|---|

| Decomposizione Termica | Carburo di Silicio (SiC) | La sublimazione del silicio lascia il carbonio a formare grafene | Nessun passaggio di trasferimento; alta qualità elettronica | Costo elevato del substrato |

| CVD (Rame) | Rame (Cu) | Crescita mediata dalla superficie, auto-limitante | Eccellente per grafene monostrato su larga scala | Richiede un processo di trasferimento complesso |

| CVD (Nichel) | Nichel (Ni) | Dissoluzione del carbonio, poi precipitazione | Può produrre grafene multistrato | Difficile controllare l'uniformità dello strato |

Hai bisogno di grafene di alta qualità per la tua ricerca o applicazione?

Il giusto metodo di crescita epitassiale è fondamentale per il successo del tuo progetto. KINTEK è specializzata nella fornitura delle attrezzature di laboratorio avanzate e dei materiali di consumo necessari per processi precisi di decomposizione termica e CVD. Sia che tu stia sviluppando elettronica di nuova generazione o rivestimenti su larga scala, le nostre soluzioni ti aiutano a raggiungere la qualità e la consistenza del materiale di cui hai bisogno.

Contatta i nostri esperti oggi per discutere come possiamo supportarti nelle sfide di sintesi e integrazione del grafene.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Quali componenti fondamentali critici vengono realizzati utilizzando il CVD? Il processo su scala atomica che alimenta la tecnologia moderna

- Qual è la differenza tra biochar e pirolisi? Svelare la relazione tra processo e prodotto

- Qual è la differenza tra CVD e MOCVD? Precisione contro Versatilità nella Deposizione di Film Sottili

- Cos'è il metodo di deposizione chimica da fase vapore per la deposizione di film sottili? Una guida ai rivestimenti ad alta purezza

- Perché l'argon viene utilizzato nel processo di sputtering? Il perfetto equilibrio tra fisica ed economia

- Come si forma il plasma nello sputtering a radiofrequenza (RF)? Svelare il processo per i materiali isolanti

- Quali sono i diversi tipi di reattori CVD? Scegli il sistema giusto per la tua applicazione

- Qual è un vantaggio del processo CVD per quanto riguarda lo spreco di materiale? Massimizzare l'efficienza con deposizione mirata