In determinate condizioni ideali, l'efficienza energetica di un forno rotante può essere eccezionalmente elevata. Nello specifico, i forni rotanti riscaldati elettricamente, che beneficiano dell'assenza di flusso di gas di scarico e di una minima dispersione termica, possono raggiungere un'efficienza energetica superiore al 95%. Questa cifra, tuttavia, rappresenta il limite superiore ed è fortemente dipendente dal design del forno e dalla fonte di energia.

L'efficienza energetica dichiarata di un forno rotante non è un valore unico e universale. È il risultato diretto del suo metodo di riscaldamento e del suo design ingegneristico. Mentre i forni elettrici vantano oltre il 95% di efficienza termica, l'efficacia operativa complessiva dipende dall'abbinamento delle caratteristiche specifiche del forno ai tuoi obiettivi di lavorazione dei materiali.

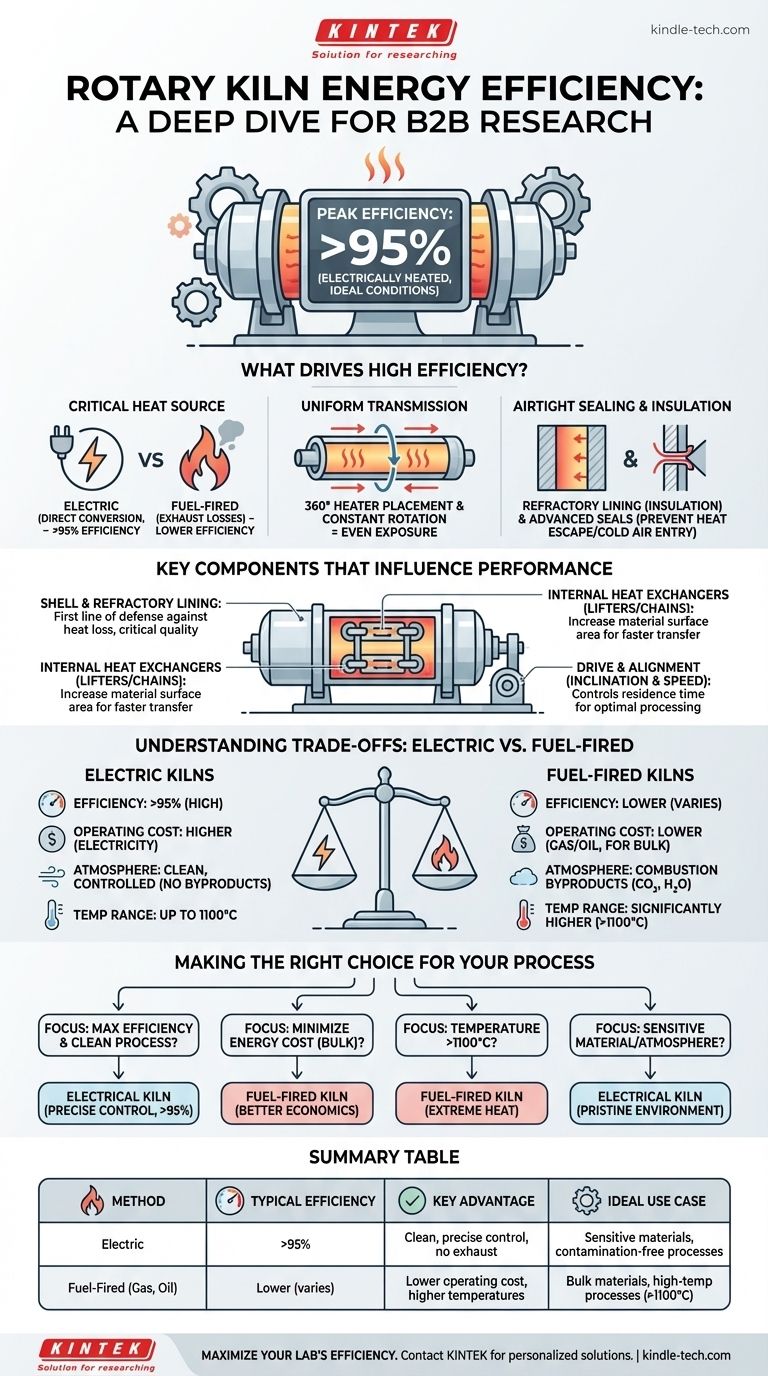

Cosa spinge l'alta efficienza in un forno rotante?

L'efficienza di un forno rotante è una funzione di quanto efficacemente genera calore e lo trasferisce al materiale in lavorazione. Diversi principi chiave di progettazione sono responsabili della minimizzazione dello spreco di energia.

Il ruolo critico della fonte di calore

Il fattore più importante nell'efficienza termica è il modo in cui il forno viene riscaldato. I forni riscaldati elettricamente sono intrinsecamente più efficienti perché l'energia viene convertita direttamente in calore all'interno della camera senza bisogno di combustione o scarico.

Al contrario, i forni a combustibile (che utilizzano gas, petrolio o carbone) perdono una quantità significativa di energia attraverso i gas di scarico caldi che devono essere ventilati dal sistema.

Trasmissione uniforme del calore

Per essere efficiente, il calore deve essere applicato uniformemente al materiale. I design ad alta efficienza presentano un posizionamento del riscaldatore a 360°, che circonda il tubo rotante per garantire un trasferimento di calore uniforme da tutte le direzioni.

La rotazione costante del forno fa cadere il materiale, assicurando che l'intero lotto sia costantemente esposto alla fonte di calore, il che accelera il processo e impedisce che l'energia venga sprecata per surriscaldare punti specifici.

Sigillatura e isolamento ermetici

Contenere il calore è altrettanto importante quanto generarlo. I forni rotanti sono costruiti con un robusto guscio d'acciaio rivestito con un materiale refrattario. Questo rivestimento agisce come un potente isolante, minimizzando la quantità di calore che fuoriesce dal corpo del forno.

Inoltre, misure avanzate di sigillatura alle estremità di alimentazione e scarico impediscono all'aria calda di fuoriuscire e all'aria ambiente fredda di entrare, il che abbasserebbe la temperatura interna e costringerebbe il sistema a consumare più energia.

Componenti chiave che influenzano le prestazioni

La costruzione meccanica di un forno rotante è progettata per massimizzare le sue prestazioni termiche e garantire che il materiale venga lavorato correttamente.

Guscio e rivestimento refrattario

Il rivestimento refrattario è la prima linea di difesa del forno contro la perdita di calore. La qualità, lo spessore e la composizione di questo materiale sono fondamentali per mantenere alte temperature interne senza consumare energia in eccesso.

Scambiatori di calore interni

Molti forni includono strutture interne come sollevatori o catene. Questi componenti non sono passivi; sono scambiatori di calore interni che raccolgono e fanno cadere il materiale attraverso l'atmosfera calda all'interno del forno.

Questa azione aumenta drasticamente la superficie del materiale esposta al calore, migliorando la velocità e l'efficienza del trasferimento di calore.

Azionamento e allineamento

La leggera inclinazione e la velocità di rotazione del forno sono calibrate con precisione. Ciò assicura che il materiale si muova attraverso il forno a un ritmo controllato, noto come tempo di residenza.

Un allineamento corretto, supportato da componenti come anelli di scorrimento e rulli, garantisce questo flusso regolare. Se il materiale si muove troppo velocemente, non viene lavorato correttamente; se si muove troppo lentamente, l'energia viene sprecata.

Comprendere i compromessi: elettrico vs. a combustibile

La scelta di un forno implica più che guardare i valori di efficienza termica. La scelta ottimale dipende dall'equilibrio tra efficienza, costo e requisiti specifici del processo.

Efficienza termica vs. costo operativo

Sebbene l'efficienza termica superiore al 95% di un forno elettrico sia impressionante, l'elettricità è spesso un'utenza più costosa del gas naturale. Per i processi industriali su larga scala, un forno a combustibile a minore efficienza può comportare un costo operativo totale inferiore per tonnellata di prodotto.

Controllo dell'atmosfera di processo

I forni elettrici forniscono un'atmosfera pulita e altamente controllata senza sottoprodotti di combustione. Questo è essenziale per la lavorazione di materiali sensibili dove la contaminazione è una preoccupazione.

I forni a combustibile, per natura, hanno un'atmosfera ricca di CO₂, vapore acqueo e altri gas. Sebbene problematico per alcuni materiali, questo può essere neutro o addirittura benefico per altri, come in certe reazioni chimiche.

Gamma di temperature

I materiali utilizzati nella costruzione dettano la temperatura massima di esercizio. I forni elettrici spesso utilizzano leghe a base di nichel che possono gestire temperature fino a 1100°C.

Per i processi che richiedono temperature molto più elevate, come la produzione di cemento o la calcinazione di alcuni minerali, i forni a combustibile diretto sono spesso l'unica opzione praticabile in quanto possono raggiungere livelli di calore significativamente più elevati.

Fare la scelta giusta per il tuo processo

La selezione del forno giusto richiede l'allineamento della tecnologia con i tuoi obiettivi operativi e finanziari specifici.

- Se il tuo obiettivo principale è la massima efficienza termica e un processo pulito: Un forno riscaldato elettricamente è la scelta definitiva, offrendo un controllo preciso e oltre il 95% di efficienza.

- Se il tuo obiettivo principale è minimizzare il costo energetico per un materiale sfuso: Un forno a combustibile diretto può offrire un profilo economico più favorevole, anche con la sua minore efficienza termica.

- Se il tuo processo richiede temperature superiori a 1100°C: Un sistema a combustibile è quasi sempre necessario per raggiungere il calore estremo richiesto per applicazioni come il cemento e la lavorazione di alcuni minerali.

- Se il tuo materiale è sensibile alla contaminazione o richiede un'atmosfera specifica: L'ambiente incontaminato e controllabile di un forno elettrico è un vantaggio significativo.

In definitiva, il forno rotante più efficiente è quello che è correttamente progettato per il tuo materiale specifico e i tuoi obiettivi di produzione.

Tabella riassuntiva:

| Metodo di riscaldamento | Efficienza tipica | Vantaggio chiave | Caso d'uso ideale |

|---|---|---|---|

| Elettrico | >95% | Pulito, controllo preciso, senza scarico | Materiali sensibili, processi senza contaminazione |

| A combustibile (Gas, Olio) | Inferiore (varia) | Costo operativo inferiore, temperature più elevate | Materiali sfusi, processi ad alta temperatura (>1100°C) |

Massimizza l'efficienza del tuo laboratorio con la giusta soluzione di forno rotante. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni rotanti elettrici e a combustibile su misura per le tue esigenze di lavorazione dei materiali. Che tu richieda l'ambiente incontaminato di un forno elettrico per materiali sensibili o le capacità ad alta temperatura di un sistema a combustibile, i nostri esperti ti aiuteranno a selezionare il design ottimale per la massima efficienza energetica e convenienza. Contatta il nostro team oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore