In sintesi, il trattamento superficiale a fascio di elettroni è una categoria di processi di produzione avanzati che utilizzano un fascio di elettroni altamente focalizzato nel vuoto per alterare con precisione le proprietà superficiali di un materiale. Ciò avviene principalmente in due modi: riscaldando e raffreddando rapidamente la superficie esistente per indurirla, oppure vaporizzando un materiale sorgente per depositare un rivestimento sottile e ad alte prestazioni sulla superficie.

Il principio fondamentale è l'erogazione precisa di energia. Un fascio di elettroni può indurre una trasformazione di fase all'interno della superficie di un materiale per l'indurimento o fornire l'energia per vaporizzare un altro materiale per la deposizione, offrendo un controllo eccezionale sulle caratteristiche superficiali finali.

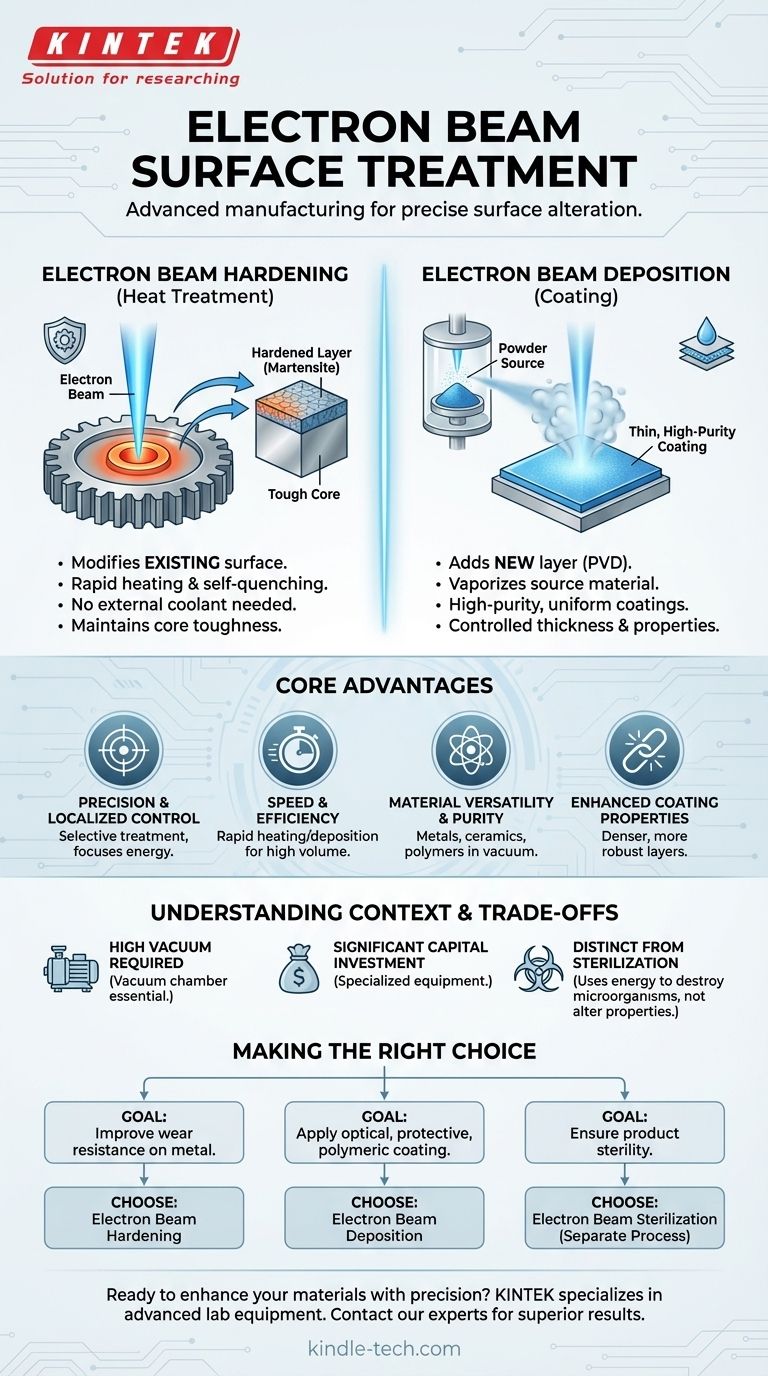

Due Metodi Principali di Modifica Superficiale

La tecnologia a fascio di elettroni non è un singolo processo, ma una piattaforma per ottenere risultati diversi. Le due applicazioni più comuni nell'ingegneria dei materiali sono l'indurimento e la deposizione, ognuna delle quali serve a uno scopo distinto.

Indurimento a Fascio di Elettroni (Trattamento Termico)

Questo metodo modifica le proprietà della superficie esistente. È più comunemente applicato a metalli come l'acciaio e la ghisa.

Il fascio di elettroni fornisce un'alta densità di potenza che riscalda rapidamente un'area localizzata del materiale al di sopra della sua temperatura critica di trasformazione (la temperatura austenitica nell'acciaio).

Una volta che il fascio si sposta, la massa circostante del materiale freddo agisce come un dissipatore di calore estremamente efficiente, provocando un effetto di "auto-tempra". Questo rapido raffreddamento trasforma lo strato superficiale in una microstruttura molto dura e resistente all'usura, come la martensite.

È fondamentale notare che questo processo non richiede nessun refrigerante esterno e non influisce sulla tenacità del nucleo del materiale.

Deposizione a Fascio di Elettroni (Rivestimento)

Questo metodo prevede l'aggiunta di un nuovo strato di materiale alla superficie. È una tecnica di deposizione fisica da vapore (PVD).

All'interno di una camera a vuoto, il fascio di elettroni viene puntato su un materiale sorgente, come una polvere o un granulo. L'intensa energia del fascio vaporizza questo materiale.

Questo vapore risultante viaggia e si condensa sull'oggetto bersaglio (il substrato), formando un rivestimento sottile, uniforme e spesso di elevata purezza.

Il processo è gestito da controllo computerizzato, che regola con precisione il riscaldamento, i livelli di vuoto e il posizionamento del substrato per ottenere rivestimenti con spessori e proprietà predefiniti.

I Vantaggi Fondamentali dell'Utilizzo di un Fascio di Elettroni

Ingegneri e produttori scelgono questa tecnologia per la sua combinazione unica di velocità, precisione e flessibilità dei materiali.

Precisione e Controllo Localizzato

L'energia del fascio può essere focalizzata su aree molto piccole, consentendo un trattamento selettivo. Ciò significa che è possibile indurire solo i denti dell'ingranaggio su un componente grande o rivestire una parte specifica di una lente ottica senza influenzare il resto dell'oggetto.

Velocità ed Efficienza

I processi a fascio di elettroni sono tipicamente molto veloci. L'alta densità di energia consente un rapido riscaldamento nelle applicazioni di indurimento e alte velocità di deposizione per i rivestimenti, rendendola ideale per la produzione commerciale ad alto volume.

Versatilità e Purezza dei Materiali

Per la deposizione, il fascio di elettroni può vaporizzare una vasta gamma di materiali, inclusi metalli, ceramiche e polimeri. Il processo avviene sottovuoto, il che minimizza la contaminazione e si traduce in rivestimenti molto puri e densi.

Proprietà del Rivestimento Migliorate

Il processo di deposizione può essere potenziato con un fascio ionico per aumentare l'energia di adesione del rivestimento. Ciò si traduce in uno strato finale più denso e robusto con minore stress interno.

Comprendere i Compromessi e il Contesto

Sebbene potente, la tecnologia a fascio di elettroni presenta requisiti specifici e non è una soluzione universale. Comprendere il suo contesto è fondamentale per la sua corretta applicazione.

Trattamento Termico vs. Deposizione

È fondamentale distinguere tra questi due processi. L'indurimento migliora le proprietà intrinseche del materiale di base. La deposizione aggiunge un nuovo materiale con proprietà completamente diverse alla superficie.

Attrezzature e Ambiente

I sistemi a fascio di elettroni richiedono un alto vuoto per funzionare, il che significa che la lavorazione deve avvenire all'interno di una camera a vuoto. L'attrezzatura stessa comporta alimentatori ad alta tensione e cannoni elettronici, rappresentando un investimento di capitale significativo.

Una Nota sulla Sterilizzazione

Potresti incontrare il termine "fascio di elettroni" anche nel contesto della sterilizzazione. Sebbene utilizzi la stessa tecnologia di base – un fascio di elettroni – il suo scopo è completamente diverso. Utilizza l'energia del fascio per distruggere i microrganismi su prodotti come dispositivi medici, non per alterare le proprietà meccaniche o ottiche del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo a fascio di elettroni appropriato, devi prima definire il tuo obiettivo primario per la superficie del materiale.

- Se il tuo obiettivo principale è migliorare la resistenza all'usura su una parte metallica: L'indurimento a fascio di elettroni è il metodo ideale per creare un rivestimento indurito e durevole su un'area specifica mantenendo la tenacità del nucleo.

- Se il tuo obiettivo principale è applicare un rivestimento ottico, protettivo o polimerico preciso: La deposizione a fascio di elettroni offre un metodo rapido e di elevata purezza per creare film sottili ad alte prestazioni da un'ampia gamma di materiali.

- Se il tuo obiettivo principale è garantire la sterilità di un prodotto: L'irradiazione a fascio di elettroni è un processo separato, approvato dalla FDA, progettato per una sterilizzazione rapida ed efficace.

In definitiva, il trattamento superficiale a fascio di elettroni offre una serie di strumenti potenti e ad alta precisione per cambiare fondamentalmente il modo in cui un materiale interagisce con il suo ambiente.

Tabella Riassuntiva:

| Metodo | Obiettivo Principale | Processo Chiave | Risultato Chiave |

|---|---|---|---|

| Indurimento a Fascio di Elettroni | Migliorare la resistenza all'usura | Riscalda rapidamente e auto-tempra la superficie esistente | Superficie dura e resistente all'usura; nucleo tenace |

| Deposizione a Fascio di Elettroni | Applicare un rivestimento funzionale | Vaporizza un materiale sorgente per rivestire un substrato | Rivestimento sottile, uniforme e di elevata purezza |

| Sterilizzazione a Fascio di Elettroni | Distruggere i microrganismi | Irradia la superficie con energia elettronica | Prodotto sterile (dispositivi medici, ecc.) |

Pronto a migliorare i tuoi materiali con la tecnologia di precisione a fascio di elettroni?

KINTEK è specializzata in apparecchiature di laboratorio avanzate per l'ingegneria delle superfici. Sia che tu stia sviluppando componenti induriti o rivestimenti ad alte prestazioni, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nella scienza dei materiali e nel trattamento superficiale.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura