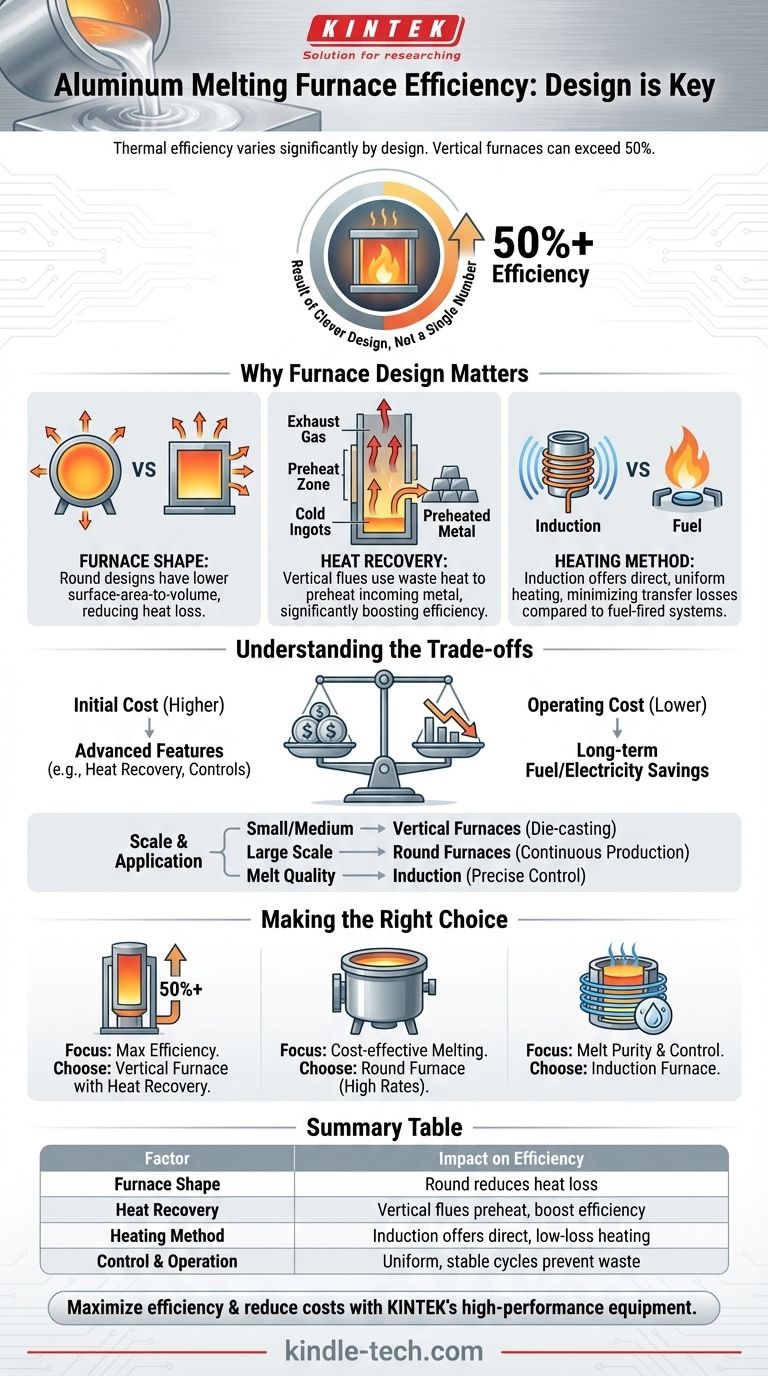

In sintesi, l'efficienza termica di un forno di fusione dell'alluminio varia in modo significativo in base al design, ma alcuni tipi possono raggiungere elevate prestazioni. Un forno di fusione verticale per alluminio, ad esempio, supera spesso il 50% di efficienza termica grazie alla sua capacità di utilizzare il gas di scarico caldo per preriscaldare il metallo in ingresso. Tuttavia, questa cifra non è universale, poiché l'efficienza è fondamentalmente determinata dalla forma del forno, dal metodo di riscaldamento e dai sistemi di recupero del calore.

Il punto chiave è che l'efficienza del forno non è un numero unico, ma il risultato diretto del suo design. I forni più efficienti sono quelli progettati per massimizzare il trasferimento di calore all'alluminio, riducendo al minimo la perdita di energia verso l'ambiente circostante, spesso attraverso un ingegnoso recupero di calore e forme ottimizzate.

Perché il design del forno è la chiave dell'efficienza

Comprendere cosa rende efficiente un forno richiede di guardare oltre una singola percentuale. I principi fondamentali dell'ingegneria si concentrano sulla generazione di calore e sull'assicurare che la maggior parte di quel calore venga assorbita dalla carica di alluminio.

L'impatto della forma del forno

La geometria fisica del forno è un fattore primario per prevenire la dispersione di calore. Un forno rotondo generalmente offre un'efficienza superiore rispetto a uno rettangolare.

Ciò è dovuto al fatto che un design circolare ha un rapporto superficie/volume inferiore, il che riduce l'area attraverso la quale il calore può fuoriuscire. Facilita inoltre una distribuzione del calore più uniforme e rende più facile ottenere una tenuta adeguata, riducendo ulteriormente lo spreco di energia.

La potenza del recupero di calore

La singola maggiore opportunità per migliorare l'efficienza è il recupero di calore. In molti design di forni, una quantità significativa di energia viene persa attraverso i gas di scarico caldi.

Un forno di fusione verticale è un ottimo esempio di design efficiente. Utilizza un camino alto dove i gas caldi provenienti dai bruciatori inferiori salgono e preriscaldano i lingotti di alluminio freddi che vengono aggiunti dall'alto. Questo processo di riciclo del calore di scarto è il motivo per cui questi forni possono raggiungere costantemente efficienze superiori al 50%.

Metodo di riscaldamento e controllo

Anche il metodo di applicazione del calore e la precisione del controllo della temperatura giocano un ruolo fondamentale. I forni che forniscono un riscaldamento uniforme e un funzionamento stabile prevengono lo spreco di energia dovuto a cicli di fusione inefficienti o di surriscaldamento.

Diverse tecnologie, come i forni a induzione, utilizzano campi elettromagnetici per riscaldare direttamente il metallo. Questo metodo può essere molto efficiente poiché genera calore all'interno dell'alluminio stesso, riducendo al minimo le perdite di trasferimento di calore comuni nei forni alimentati a combustibile.

Comprendere i compromessi

La scelta di un forno non riguarda solo la selezione della valutazione di efficienza più alta possibile. Le considerazioni pratiche e le esigenze operative creano importanti compromessi.

Costo iniziale rispetto al costo operativo

I forni con caratteristiche avanzate come sistemi di recupero del calore dei gas di scarico o controlli sofisticati richiedono tipicamente un investimento iniziale più elevato.

Tuttavia, la loro maggiore efficienza termica si traduce direttamente in un minor consumo di carburante o elettricità, portando a significativi risparmi operativi a lungo termine che possono compensare il costo iniziale.

Scala di funzionamento e applicazione

Il miglior design del forno dipende dalla scala di produzione. I forni verticali sono molto efficaci e comuni nell'industria della pressofusione e per le piccole e medie imprese.

Per la produzione continua su larga scala, i grandi forni rotondi sono spesso preferiti grazie alle loro elevate velocità di fusione e ai vantaggi di efficienza strutturale. La scelta deve essere allineata con la produzione richiesta.

Qualità della fusione rispetto alla produttività

Sebbene un'elevata velocità di fusione sia auspicabile, non deve avvenire a scapito della qualità del metallo. Un controllo preciso della temperatura è essenziale per produrre leghe specifiche e prevenire la formazione di dross (scorie).

Alcuni design possono privilegiare la velocità di fusione grezza, mentre altri, come i forni a induzione, offrono un controllo superiore sulla fusione, che potrebbe essere il fattore più critico per una data applicazione.

Fare la scelta giusta per il tuo obiettivo

Il forno ottimale è quello che meglio si allinea con le tue priorità operative specifiche.

- Se la tua priorità principale è massimizzare l'efficienza termica: Un forno verticale con un sistema integrato di recupero del calore è una scelta di primo piano, capace di convertire oltre il 50% della sua energia in calore utile.

- Se la tua priorità principale è la fusione su larga scala ed economicamente vantaggiosa: Un forno rotondo ben progettato offre significativi vantaggi di efficienza rispetto ai modelli rettangolari più vecchi grazie alla migliore ritenzione e distribuzione del calore.

- Se la tua priorità principale è il controllo preciso della temperatura e la purezza della fusione: Un forno a induzione dovrebbe essere una forte considerazione, poiché il suo metodo di riscaldamento diretto fornisce un controllo eccellente e può essere molto efficiente dal punto di vista energetico.

In definitiva, scegliere la giusta tecnologia di fusione dell'alluminio consiste nell'allineare l'ingegneria del forno con le esigenze della tua applicazione.

Tabella riassuntiva:

| Fattore | Impatto sull'efficienza |

|---|---|

| Forma del forno | I design rotondi riducono la perdita di calore rispetto a quelli rettangolari |

| Recupero di calore | Sistemi come i camini verticali preriscaldano il metallo, aumentando l'efficienza |

| Metodo di riscaldamento | I forni a induzione offrono riscaldamento diretto con perdite minime |

| Controllo e funzionamento | Il riscaldamento uniforme e i cicli stabili prevengono lo spreco di energia |

Pronto a massimizzare l'efficienza della fusione dell'alluminio e a ridurre i costi operativi? KINTEK è specializzata in attrezzature da laboratorio e fonderia ad alte prestazioni, inclusi forni di fusione dell'alluminio avanzati progettati per un'efficienza termica superiore e un controllo preciso. Sia che tu abbia bisogno di un forno verticale per un recupero ottimale del calore o di un sistema a induzione per la purezza della fusione, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per la tua scala di produzione e i requisiti di qualità. Contattaci oggi per discutere le tue esigenze e scoprire come KINTEK può migliorare le tue operazioni di fusione!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa