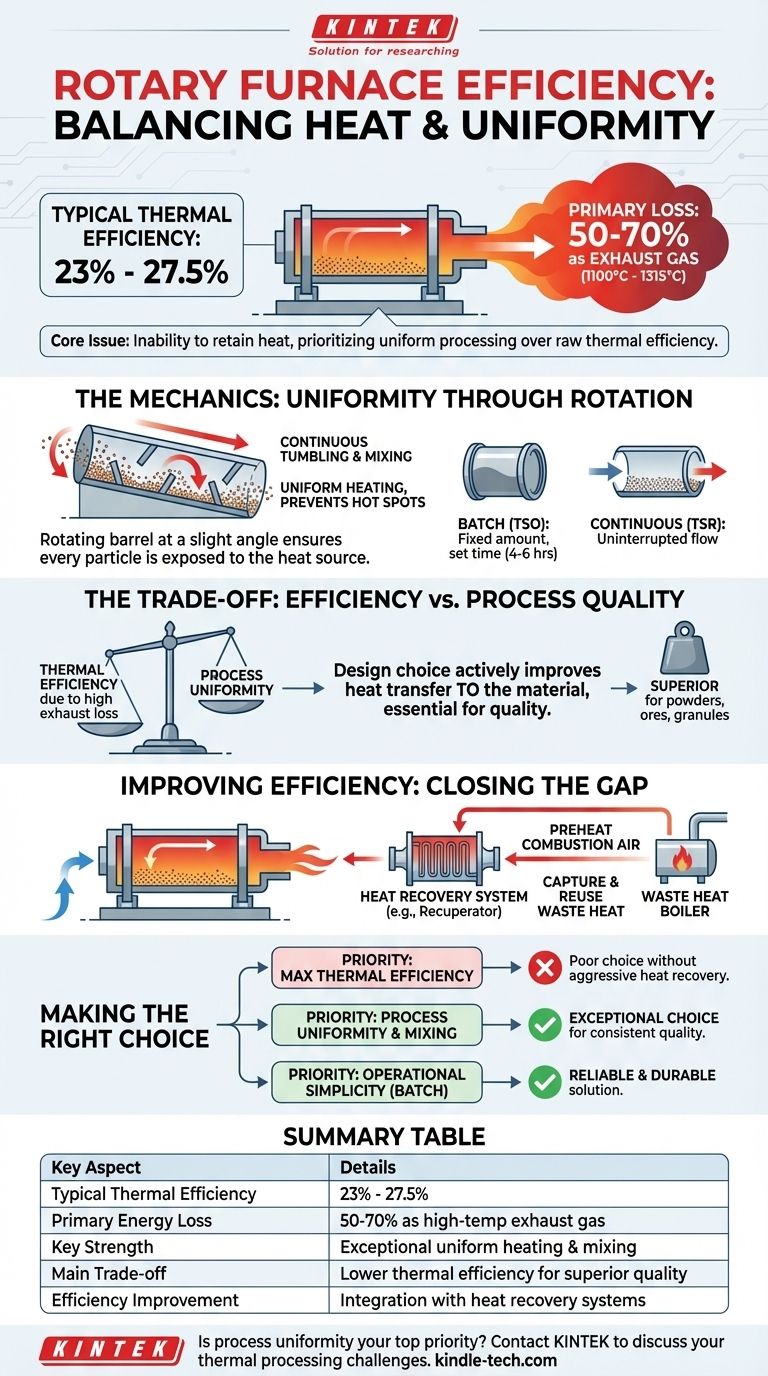

Per le applicazioni di fusione industriale, un forno rotante ha tipicamente un'efficienza termica compresa tra il 23% e il 27,5%. Questa cifra relativamente bassa è dovuta principalmente al fatto che la maggior parte dell'energia immessa — spesso tra il 50% e il 70% — viene persa come calore di scarto nei gas di scarico ad alta temperatura.

Il problema principale dell'efficienza del forno rotante non è la capacità del forno di riscaldare il materiale, ma la sua incapacità di trattenere quel calore all'interno del sistema. Il suo design privilegia la lavorazione uniforme del materiale rispetto all'efficienza termica grezza, un compromesso che definisce i suoi casi d'uso.

La Meccanica di un Forno Rotante

Per comprenderne l'efficienza, è necessario prima comprenderne il design fondamentale. Un forno rotante è costruito attorno a un barile o tubo centrale rotante, rivestito con materiale refrattario per resistere alle alte temperature.

Design e Funzionamento Principali

Il forno è installato con una leggera angolazione. Mentre il barile ruota lentamente attorno al suo asse, il materiale all'interno — sia esso un minerale, un metallo o un composto chimico — si rimescola e si sposta gradualmente dal punto di ingresso più alto al punto di uscita più basso.

Questa azione di rimescolamento continuo è la caratteristica chiave del forno. Mescola costantemente il materiale, assicurando che ogni particella sia esposta alla fonte di calore. Ciò si traduce in un riscaldamento eccezionalmente uniforme e previene i punti caldi, il che è fondamentale per molti processi sensibili.

Tipi e Scale

I forni rotanti non sono tutti uguali. Vanno da piccoli modelli da laboratorio con capacità misurate in millilitri a enormi unità industriali per la lavorazione continua.

- Forni a Lotto (TSO): Una quantità fissa di materiale viene caricata, lavorata per un tempo prestabilito (es. 4-6 ore) e poi scaricata. Questi sono spesso apprezzati per la loro semplicità operativa.

- Forni Continui (TSR): Il materiale viene alimentato continuamente da un'estremità e il prodotto lavorato viene scaricato dall'altra, consentendo una produzione ininterrotta.

Decomporre l'Efficienza del Forno

Il numero di efficienza racconta solo una parte della storia. La vera domanda è perché l'efficienza è quella che è e quali fattori la controllano.

La Principale Fonte di Inefficienza: Il Calore di Scarico

Il fattore più significativo che riduce l'efficienza è la perdita di calore attraverso i gas di scarico. Nelle applicazioni di fusione ad alta temperatura, questi gas possono uscire dal forno a temperature comprese tra 1100°C e 1315°C.

Questa non è energia sprecata nel senso che non ha svolto alcun lavoro; era necessaria per portare il forno e il suo contenuto alla temperatura target. Tuttavia, rappresenta un'enorme quantità di energia termica che non viene trasferita al prodotto finale e viene semplicemente sfogata dal sistema.

Il Ruolo dell'Agitazione del Materiale

La rotazione del forno è una scelta di design che migliora attivamente il trasferimento di calore al materiale. Rovesciando costantemente il carico, assicura che il calore dalla fonte interna o dai gas caldi sia assorbito in modo efficace e uniforme.

Senza questa agitazione, il materiale in cima schermerebbe il materiale sottostante, portando a un prodotto incoerente. Pertanto, l'azione meccanica è essenziale per la qualità del processo, anche se il sistema complessivo è termicamente inefficiente.

Comprendere i Compromessi

Scegliere un forno rotante è un esercizio di valutazione dei suoi vantaggi unici rispetto alle sue limitazioni intrinseche. La sua minore efficienza termica è un compromesso diretto per altri significativi benefici di processo.

Efficienza vs. Uniformità del Processo

La ragione principale per scegliere un forno rotante è la sua superiore miscelazione del materiale e il riscaldamento uniforme. Per i processi che coinvolgono polveri, minerali o materiali granulari, questa consistenza è non negoziabile e spesso supera la preoccupazione di una minore efficienza energetica.

Semplicità Operativa vs. Complessità

Molti forni rotanti a batch sono meccanicamente robusti e semplici da utilizzare. Spesso possono essere gestiti da personale meno specializzato, riducendo la complessità operativa e i costi di manodopera rispetto a sistemi di forni più sofisticati.

Il Gap di Recupero del Calore

Il gas di scarico ad alta temperatura che causa la scarsa efficienza è anche una grande opportunità. Sebbene un forno rotante di base sia inefficiente, uno abbinato a un sistema di recupero del calore (come un recuperatore per preriscaldare l'aria di combustione o una caldaia a recupero di calore) può diventare significativamente più efficiente. Il calore "di scarto" può essere catturato e riutilizzato, migliorando drasticamente il bilancio energetico dell'intera operazione.

Fare la Scelta Giusta per la Tua Applicazione

L'idoneità di un forno rotante dipende interamente dai tuoi obiettivi tecnici e operativi primari.

- Se il tuo obiettivo principale è massimizzare l'efficienza termica per una semplice fusione: Un forno rotante standard è probabilmente una scelta sbagliata a meno che non sia integrato con un sistema aggressivo di recupero del calore.

- Se il tuo obiettivo principale è l'uniformità del processo e la miscelazione del materiale: Il forno rotante è una scelta eccezionale, specialmente per il trattamento di materiali granulari, polveri o minerali dove la qualità costante è il fattore principale.

- Se il tuo obiettivo principale è la semplicità operativa e la robustezza in un processo a batch: Il design e il funzionamento semplici di molti forni rotanti li rendono una soluzione affidabile e durevole.

In definitiva, il valore di un forno rotante non si trova nella sua efficienza termica grezza, ma nella sua capacità unica di fornire un trattamento termico eccezionalmente uniforme a un carico di materiale in movimento.

Tabella Riepilogativa:

| Aspetto Chiave | Dettagli |

|---|---|

| Efficienza Termica Tipica | 23% - 27.5% |

| Perdita Energetica Primaria | 50-70% come gas di scarico ad alta temperatura (1100°C - 1315°C) |

| Punto di Forza Chiave | Eccezionale riscaldamento uniforme e miscelazione del materiale |

| Compromesso Principale | Minore efficienza termica per una qualità di processo superiore |

| Miglioramento dell'Efficienza | Integrazione con sistemi di recupero del calore (es. recuperatori) |

L'uniformità del processo è la tua priorità assoluta? Sebbene i forni rotanti abbiano una minore efficienza termica, la loro capacità di fornire un trattamento termico eccezionalmente uniforme è insuperabile per polveri, minerali e materiali granulari. In KINTEK, siamo specializzati nella fornitura di attrezzature robuste da laboratorio e industriali su misura per le tue esigenze specifiche. Lascia che i nostri esperti ti aiutino a determinare se un forno rotante è la soluzione giusta per la tua applicazione o ti guidino verso un'alternativa più efficiente.

Contatta KINTEK oggi per discutere le sfide di elaborazione termica del tuo laboratorio e scoprire l'attrezzatura ottimale per risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Quali sono i sottoprodotti del biochar? Co-prodotti di valore dalla pirolisi

- Quanto è efficiente la pirolisi rapida? Massimizzare la conversione della biomassa con una produzione di bio-olio ad alto rendimento

- Quali sono i rendimenti dei rifiuti della pirolisi? Trasforma i rifiuti in valore con una conversione ad alta efficienza

- Quali sono i vantaggi della pirolisi? Trasformare i rifiuti in risorse ed energia preziose

- Qual è il principio di funzionamento del forno a rotore? Ottenere una perfetta uniformità di trattamento termico

- Qual è la temperatura del processo di pirolisi? Una guida per ottimizzare le rese di bio-carbone, bio-olio e syngas

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Qual è la differenza tra calcinazione e arrostimento? Una guida ai processi di trattamento termico