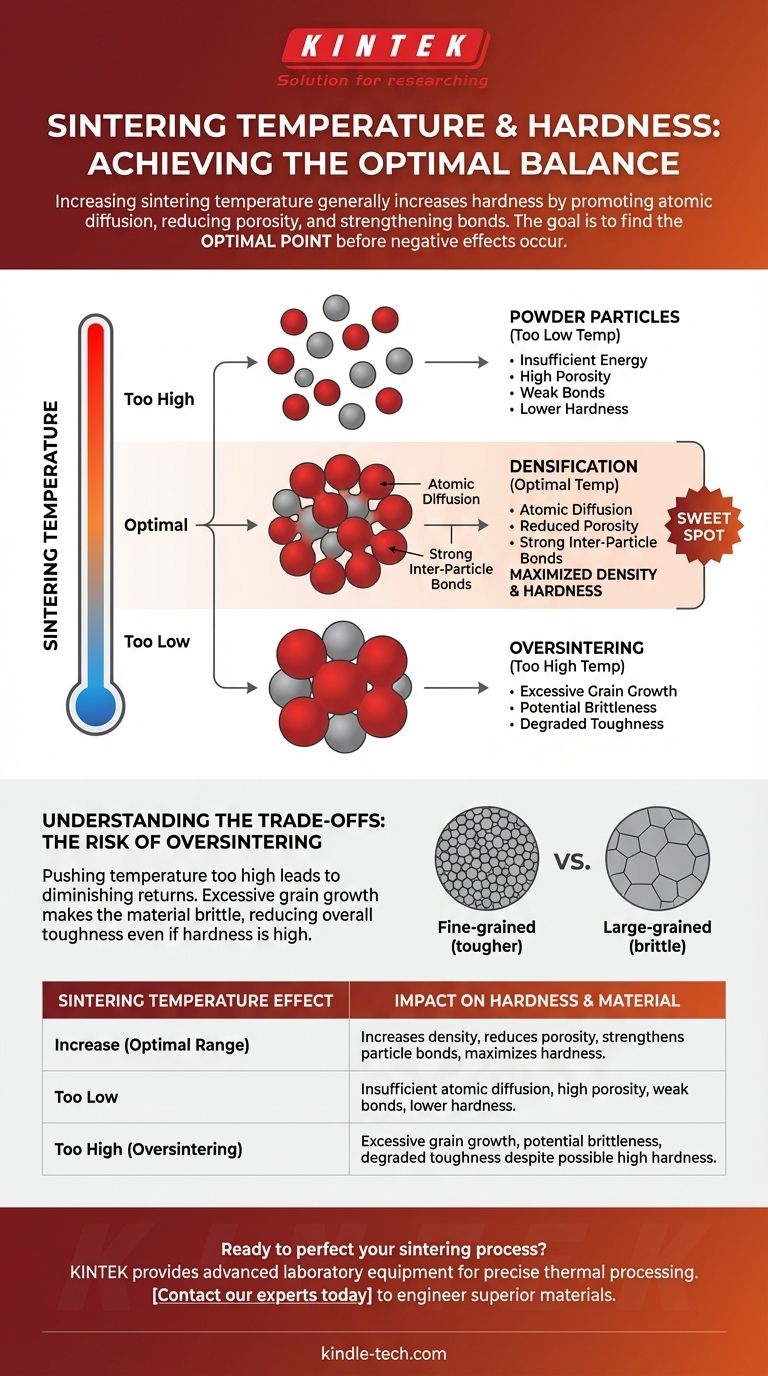

In sintesi, l'aumento della temperatura di sinterizzazione generalmente aumenta la durezza di un materiale. Ciò avviene perché temperature più elevate forniscono l'energia necessaria affinché le particelle di polvere si leghino in modo più efficace, riducendo gli spazi vuoti (porosità) e creando un pezzo finale più denso e solido. Tuttavia, questa relazione non è infinita; una temperatura eccessivamente alta può portare ad altri problemi che compromettono l'integrità del materiale.

La chiave per padroneggiare il processo è capire che la temperatura di sinterizzazione è il controllo principale della durezza. L'obiettivo non è semplicemente utilizzare la temperatura più alta possibile, ma trovare il punto ottimale che massimizzi la densità e il legame tra le particelle prima che effetti negativi come l'eccessiva crescita del grano inizino a degradare le proprietà del materiale.

La Relazione Fondamentale: Temperatura, Densità e Durezza

La sinterizzazione è fondamentalmente un processo di trasformazione termica. La temperatura è il catalizzatore che guida i cambiamenti fisici che convertono la polvere sciolta in una massa solida e coerente. L'effetto sulla durezza è un risultato diretto di questi cambiamenti microstrutturali.

Attivazione della Diffusione Atomica

Il calore fornisce l'energia richiesta per la diffusione atomica. Questo è il meccanismo attraverso il quale gli atomi delle singole particelle di polvere migrano e si muovono attraverso i confini delle particelle adiacenti. Senza sufficiente energia termica, questo processo è troppo lento per essere efficace.

Riduzione della Porosità

Man mano che gli atomi diffondono, le particelle iniziano a fondersi. I piccoli punti di contatto, o "colli", tra le particelle crescono. Questo processo attira attivamente le particelle più vicine, restringendo i pori e i vuoti che erano intrappolati tra di esse.

Una riduzione della porosità è un motore primario dell'aumento della durezza. Con meno spazi vuoti, il materiale ha una maggiore area trasversale per resistere all'indentazione e alla deformazione.

Rafforzamento dei Legami Interparticellari

La crescita dei colli tra le particelle crea una rete forte e continua attraverso il materiale. Questo trasforma una collezione di grani individuali in un corpo solido unificato con resistenza meccanica significativamente migliorata e, quindi, durezza.

Comprendere i Compromessi: Il Rischio di Sinterizzazione Eccessiva

Sebbene temperature più elevate siano generalmente benefiche, esiste un punto di rendimenti decrescenti. Spingere la temperatura troppo in alto, una condizione nota come sinterizzazione eccessiva, introduce nuovi problemi che possono compromettere il pezzo finale.

L'Inizio della Crescita del Grano

Dopo che si è verificata la maggior parte della densificazione, l'esposizione continua a temperature elevate provoca la crescita del grano. In questo fenomeno, i grani più piccoli vengono consumati da quelli più grandi ed energeticamente più stabili. La dimensione media del grano del materiale inizia ad aumentare in modo significativo.

Perché l'Eccessiva Crescita del Grano è un Problema

Sebbene un materiale denso sia duro, un materiale con grani eccessivamente grandi può diventare fragile. Una struttura a grana fine è tipicamente più tenace e resistente alla frattura. I confini tra molti piccoli grani agiscono come ostacoli che impediscono la propagazione delle crepe.

Quando i grani diventano troppo grandi, il materiale perde questo vantaggio strutturale, riducendo potenzialmente la sua tenacità complessiva anche se la misurazione della durezza rimane elevata. Ciò può portare a guasti imprevisti nell'applicazione.

Il Concetto di Temperatura Ottimale

Questo crea una finestra di processo. La temperatura di sinterizzazione ottimale è quella che raggiunge la massima densità e un forte legame interparticellare appena prima dell'inizio di una crescita del grano rapida e dannosa. Trovare questo punto ottimale è fondamentale per ottenere le proprietà del materiale desiderate in modo ripetibile.

Trovare la Temperatura di Sinterizzazione Ottimale

Per ingegnerizzare efficacemente un materiale, è necessario bilanciare questi fattori in competizione. Il tuo approccio dipenderà interamente dai requisiti di prestazione specifici del tuo componente.

- Se la tua attenzione principale è massimizzare la durezza grezza: Dovrai testare attentamente e identificare la temperatura che raggiunge una densità quasi completa appena prima che inizi una rapida crescita del grano.

- Se la tua attenzione principale è bilanciare la durezza con la tenacità: Potrebbe essere necessario operare leggermente al di sotto della temperatura di massima durezza per mantenere una struttura a grana più fine e robusta.

- Se la tua attenzione principale è la coerenza del processo e l'efficienza dei costi: L'obiettivo è determinare la temperatura più bassa e il tempo più breve che soddisfino in modo affidabile la tua specifica di durezza minima richiesta.

In definitiva, padroneggiare la temperatura di sinterizzazione ti permette di passare dal semplice realizzare un pezzo all'ingegnerizzare con precisione un materiale.

Tabella Riassuntiva:

| Effetto della Temperatura di Sinterizzazione | Impatto su Durezza e Materiale |

|---|---|

| Aumento (Intervallo Ottimale) | Aumenta la densità, riduce la porosità, rafforza i legami tra le particelle, massimizza la durezza. |

| Troppo Bassa | Diffusione atomica insufficiente, elevata porosità, legami deboli, durezza inferiore. |

| Troppo Alta (Sinterizzazione Eccessiva) | Crescita eccessiva del grano, potenziale fragilità, tenacità degradata nonostante una possibile elevata durezza. |

Pronto a perfezionare il tuo processo di sinterizzazione e a raggiungere l'equilibrio ideale tra durezza e tenacità nei tuoi materiali?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per una lavorazione termica precisa. Sia che tu stia sviluppando nuovi materiali o ottimizzando i protocolli esistenti, le nostre soluzioni offrono il controllo e la coerenza di cui hai bisogno per raggiungere le proprietà target ogni volta.

Contatta oggi stesso i nostri esperti per discutere come possiamo supportare le sfide specifiche di sinterizzazione del tuo laboratorio e aiutarti a ingegnerizzare materiali superiori.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono gli svantaggi di un forno a muffola? Comprendere i compromessi per il tuo laboratorio

- Qual è il significato del debinding? Padroneggiare il Passaggio Critico per Componenti ad Alte Prestazioni

- Qual è il principio di funzionamento e l'uso del forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazioni

- Cos'è la teoria della calcinazione? Padroneggia la Decomposizione Termica Precisa per i Tuoi Materiali

- Qual è la teoria del forno a muffola? Ottenere una lavorazione ad alta temperatura pura e controllata