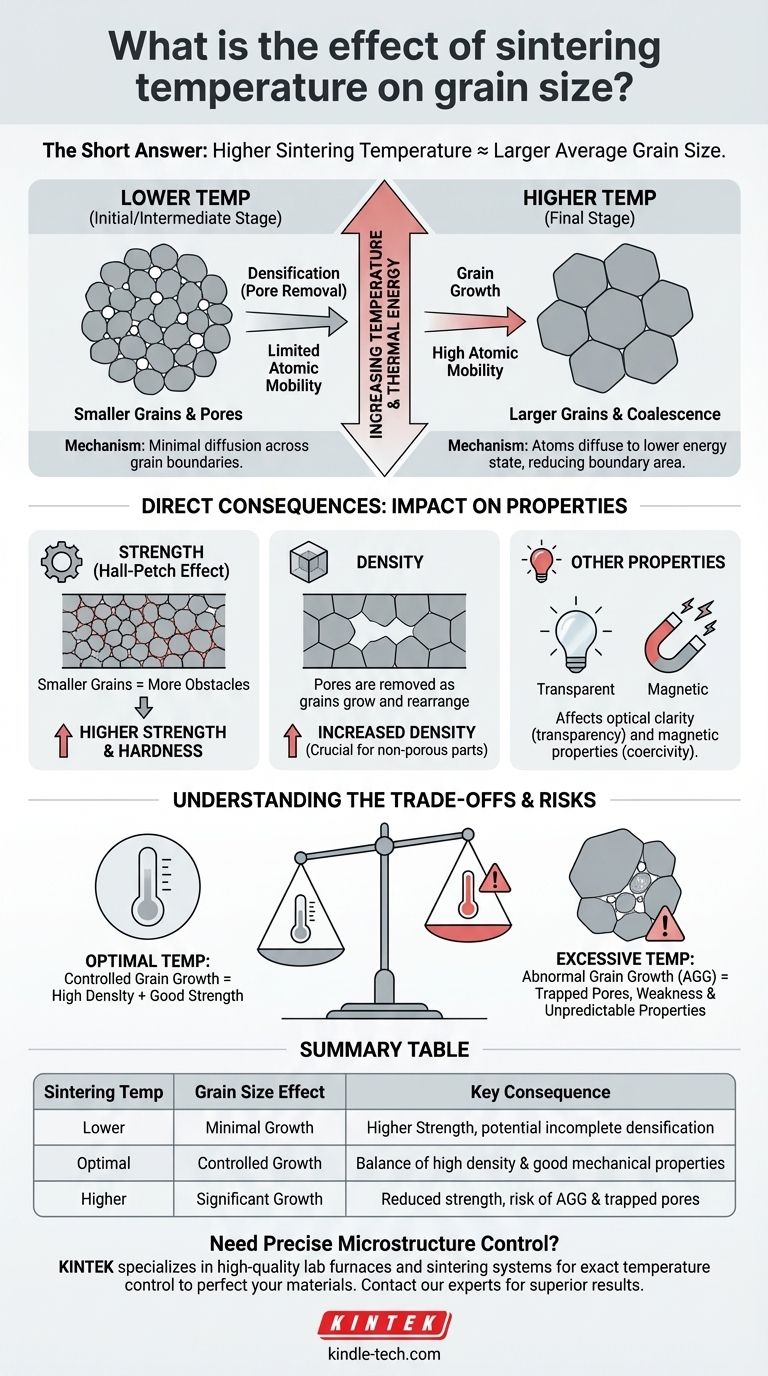

La risposta breve è chiara: una temperatura di sinterizzazione più elevata quasi sempre si traduce in una dimensione media dei grani maggiore. Questa è una relazione fondamentale nella scienza dei materiali perché l'energia termica fornita durante la sinterizzazione alimenta direttamente i processi atomici che causano la crescita e la coalescenza dei grani.

Il principio centrale da comprendere è che la sinterizzazione è un processo termicamente attivato. La temperatura fornisce l'energia per due fenomeni concorrenti: la densificazione (la rimozione dei pori) e la crescita dei grani. La sfida chiave è raggiungere la piena densità senza consentire un'eccessiva crescita dei grani, che può degradare le proprietà finali del materiale.

Il Meccanismo Fondamentale: Perché la Temperatura Guida la Crescita dei Grani

La sinterizzazione è più che la semplice fusione di particelle; è un processo di evoluzione microstrutturale. La temperatura è il catalizzatore primario per il movimento atomico che rimodella il materiale dall'interno verso l'esterno.

Il Ruolo dell'Energia Termica

Gli atomi all'interno di un materiale sono in uno stato di costante vibrazione. Aumentando la temperatura, si aggiunge energia cinetica, facendo vibrare questi atomi più intensamente e muoversi più liberamente.

Questa maggiore mobilità atomica è il prerequisito essenziale per tutti i meccanismi di sinterizzazione, inclusa la crescita dei grani.

Diffusione Atomica Attraverso i Bordi dei Grani

La forza motrice per la crescita dei grani è la riduzione dell'energia totale nel sistema. I bordi dei grani—le interfacce tra i singoli cristalli—sono regioni ad alta energia.

Aumentando la temperatura, si fornisce agli atomi energia sufficiente per staccarsi dal reticolo di un grano più piccolo e diffondere attraverso il bordo per unirsi al reticolo di un grano più grande e stabile. Questo processo fa sì che il grano più grande cresca a spese di quello più piccolo.

L'Obiettivo: Uno Stato a Energia Inferiore

Un materiale con pochi grani grandi ha un'area totale dei bordi dei grani molto inferiore rispetto a un materiale con molti grani piccoli. Pertanto, il sistema è termodinamicamente spinto a minimizzare questa area di confine.

Temperature più elevate accelerano semplicemente la velocità con cui il materiale può raggiungere questo stato a energia inferiore, portando a una crescita dei grani più rapida e significativa.

Le Conseguenze Dirette della Dimensione dei Grani

La dimensione dei grani in una parte ceramica o metallica finale non è solo un dettaglio accademico; essa detta direttamente molte delle sue proprietà fisiche e meccaniche più importanti.

Il Legame con la Densità

Inizialmente, man mano che i grani crescono e si riorganizzano, aiutano a eliminare i pori tra le particelle iniziali. Questo processo, noto come densificazione, è cruciale per ottenere una parte finale forte e non porosa.

La crescita dei grani e la densificazione sono quindi strettamente collegate, specialmente nelle fasi intermedie della sinterizzazione.

L'Impatto sulla Resistenza Meccanica

Questa è la conseguenza più critica. La relazione tra dimensione dei grani e resistenza è notoriamente descritta dall'equazione di Hall-Petch. Essa afferma che i materiali con grani più piccoli sono più forti e più duri.

I bordi dei grani agiscono come ostacoli che impediscono il movimento delle dislocazioni (difetti) attraverso il materiale. Più bordi (cioè grani più piccoli) significano più ostacoli, rendendo il materiale più resistente alla deformazione. Man mano che i grani diventano più grandi, questo effetto di rafforzamento diminuisce.

Effetti su Altre Proprietà

La dimensione dei grani influenza anche una serie di altre proprietà. Nelle ceramiche trasparenti come l'allumina, la dispersione ai bordi dei grani può ridurre la chiarezza, quindi una dimensione dei grani uniforme e controllata è fondamentale. Nei materiali magnetici, la dimensione dei grani può influenzare la coercitività e la permeabilità.

Comprendere i Compromessi e le Insidie

Controllare la temperatura di sinterizzazione è un atto di bilanciamento. Semplicemente aumentare la temperatura per raggiungere rapidamente un'alta densità può portare a risultati indesiderati.

La Corsa tra Densificazione e Crescita dei Grani

Il ciclo di sinterizzazione ideale raggiunge la massima densificazione con una crescita minima dei grani. Se la temperatura è troppo alta, la crescita dei grani può accelerare rapidamente, a volte intrappolando i pori all'interno dei grani grandi dove diventano quasi impossibili da rimuovere.

Ciò si traduce in una parte che è sia porosa che meccanicamente debole.

Il Rischio di Crescita Anomala dei Grani (AGG)

A temperature eccessivamente elevate o con tempi di mantenimento molto lunghi, può verificarsi un fenomeno chiamato crescita anomala o esagerata dei grani. Qui, alcuni grani crescono in modo sproporzionato, consumando tutti i loro vicini.

Ciò crea una microstruttura non uniforme con proprietà meccaniche scarse e imprevedibili, ed è una modalità di fallimento comune nella lavorazione ceramica.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura di sinterizzazione ottimale non è un singolo valore ma un parametro scelto con cura in base al tuo obiettivo finale. Dipende dal materiale, dalla dimensione delle particelle e dalle proprietà finali desiderate.

- Se il tuo obiettivo principale è la massima resistenza e durezza: Il tuo obiettivo è la dimensione dei grani più piccola possibile che consenta comunque la piena densificazione. Questo spesso significa utilizzare la temperatura efficace più bassa e potenzialmente tempi di mantenimento più brevi.

- Se il tuo obiettivo principale è la trasparenza ottica o specifiche proprietà elettriche: Devi dare priorità all'eliminazione di tutta la porosità. Ciò potrebbe richiedere temperature più elevate o tempi più lunghi, accettando una certa crescita dei grani come un compromesso necessario per una densità perfetta.

- Se il tuo obiettivo principale è una produzione economica e ad alto volume: Dovrai trovare una temperatura che fornisca un equilibrio accettabile tra densità e resistenza nel minor tempo possibile per massimizzare la produttività.

In definitiva, padroneggiare la temperatura di sinterizzazione ti consente di ingegnerizzare con precisione la microstruttura del materiale per soddisfare i tuoi requisiti di prestazione specifici.

Tabella riassuntiva:

| Temperatura di Sinterizzazione | Effetto sulla Dimensione dei Grani | Conseguenza Chiave |

|---|---|---|

| Temperatura Inferiore | Crescita Minima dei Grani | Maggiore Resistenza (Hall-Petch), ma potenziale di densificazione incompleta |

| Temperatura Ottimale | Crescita Controllata dei Grani | Equilibrio tra alta densità e buone proprietà meccaniche |

| Temperatura Superiore | Crescita Significativa dei Grani | Resistenza ridotta, rischio di crescita anomala dei grani e pori intrappolati |

Hai bisogno di un controllo preciso sulla microstruttura del tuo materiale? Il processo di sinterizzazione è un delicato equilibrio, e l'attrezzatura giusta è cruciale per raggiungere la densità e la dimensione dei grani desiderate. KINTEK è specializzata in forni da laboratorio e sistemi di sinterizzazione di alta qualità che forniscono il controllo preciso della temperatura e l'uniformità di cui hai bisogno per perfezionare le tue ceramiche, metalli e materiali avanzati.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono aiutarti a ottenere proprietà dei materiali superiori e risultati ripetibili.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come contribuisce una muffola al post-trattamento dei nanopori di ZrO2? Ricottura di precisione per nanostrutture superiori

- Qual è la differenza tra una storta e un forno a muffola? Scopri la verità sul riscaldamento indiretto

- Cos'è un forno a muffola vs. un forno a tubo? Scegli lo strumento ad alta temperatura giusto per il tuo laboratorio

- Cosa si intende per processo di sinterizzazione? Una guida alla produzione allo stato solido

- Come fa una muffola da laboratorio a garantire l'accuratezza nella determinazione della cenere della biomassa? Ottimizza la tua analisi dei materiali

- Qual è la funzione della muffola in vetroresina nell'industria alimentare? Garantire una determinazione accurata delle ceneri per il controllo qualità

- Perché è essenziale l'uso di un forno per ricottura di distensione? Proteggi le tue parti stampate in metallo 3D dal cedimento

- Cos'è un forno a microonde? Sblocca un riscaldamento più rapido e uniforme per materiali avanzati