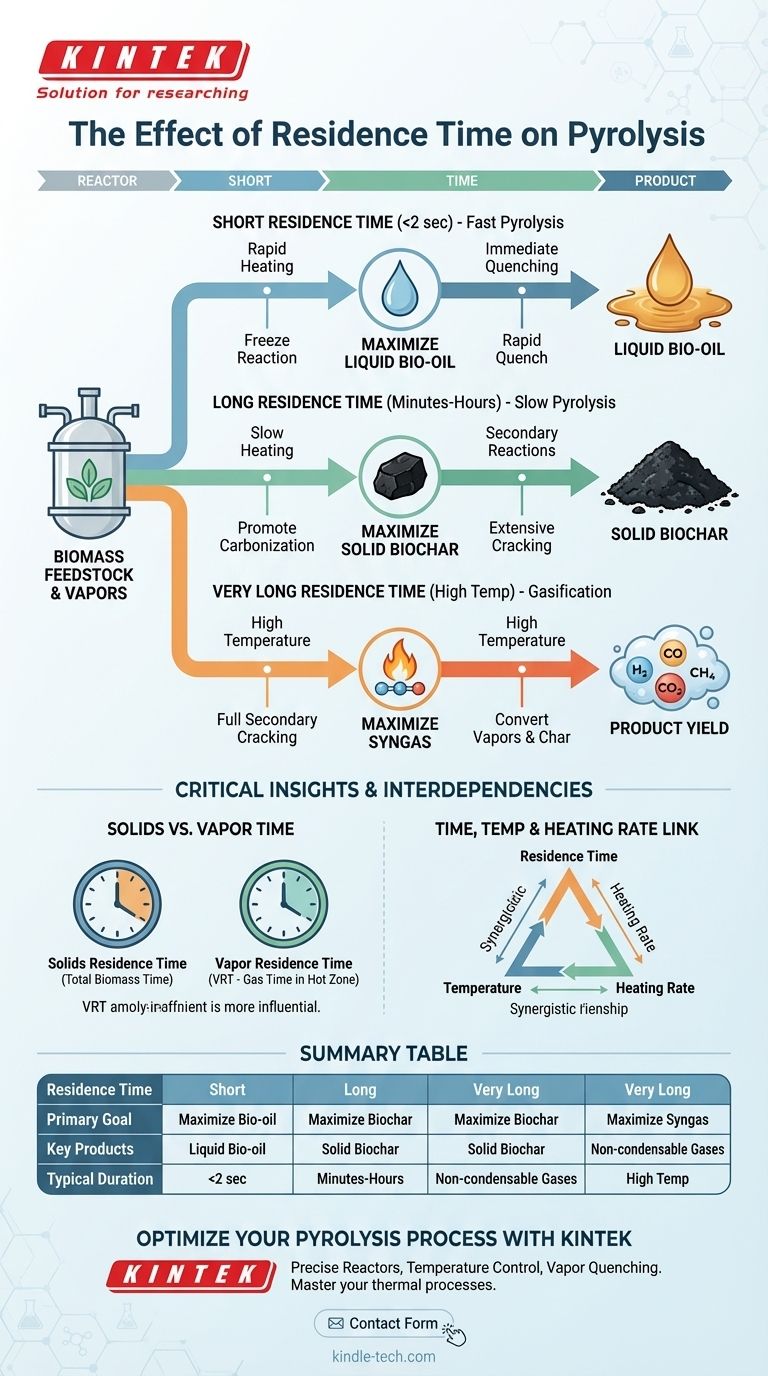

In sostanza, il tempo di residenza è la leva principale per controllare la distribuzione dei prodotti della pirolisi. Determina per quanto tempo la materia prima e i vapori risultanti sono esposti ad alte temperature all'interno del reattore. In breve, tempi di residenza più brevi favoriscono la produzione di bio-olio liquido, mentre tempi di residenza più lunghi aumentano la resa di biochar solido e syngas, consentendo lo svolgimento di reazioni secondarie.

L'intuizione fondamentale è che il tempo di residenza determina se si catturano i prodotti iniziali della decomposizione o se si consente loro di trasformarsi ulteriormente. Un tempo breve "congela" la reazione per produrre preziosi vapori liquidi, mentre un tempo lungo promuove il cracking secondario di tali vapori in gas e un'ulteriore carbonizzazione del materiale solido.

Il ruolo fondamentale del tempo nella pirolisi

La pirolisi è un processo di decomposizione termica in assenza di ossigeno. Mentre la temperatura stabilisce le condizioni per la reazione, il tempo di residenza dirige la performance, orientando il processo verso prodotti finali specifici.

Definizione del tempo di residenza

Il tempo di residenza si riferisce alla durata in cui una sostanza rimane all'interno della zona di reazione riscaldata. È fondamentale distinguere tra due tipi:

- Tempo di residenza dei solidi: Il tempo totale in cui la biomassa solida rimane nel reattore.

- Tempo di residenza dei vapori (VRT): Il tempo in cui i vapori gassosi, rilasciati dai solidi in decomposizione, rimangono nella zona calda prima di essere raffreddati o rimossi.

Questa distinzione è fondamentale, poiché il VRT è spesso il parametro più influente per determinare la composizione finale del prodotto.

Reazioni primarie vs. secondarie

L'effetto del tempo di residenza è meglio compreso come una scelta tra due stadi di reazione.

- Decomposizione primaria: La rottura iniziale della biomassa in carbone solido, vapori primari (i precursori del bio-olio) e alcuni gas non condensabili.

- Reazioni secondarie: Se i vapori primari vengono mantenuti ad alte temperature (cioè, lungo tempo di residenza dei vapori), essi "craccheranno", scomponendosi in molecole di gas più piccole e leggere (H₂, CO, CO₂, CH₄) e depositando anche più carbonio sul carbone solido esistente.

Come il tempo di residenza determina le rese dei prodotti

Manipolando il tempo di residenza, è possibile favorire intenzionalmente un insieme di percorsi di reazione rispetto a un altro, adattando l'output al proprio obiettivo specifico.

Pirolisi rapida: Massimizzare il bio-olio

Questo processo è definito da tempi di residenza dei vapori estremamente brevi, tipicamente inferiori a 2 secondi.

L'obiettivo è riscaldare rapidamente la biomassa per generare vapori e poi raffreddarli immediatamente (quench). Questo rapido raffreddamento condensa i vapori in bio-olio liquido prima che abbiano la possibilità di subire un cracking secondario.

Pirolisi lenta: Massimizzare il biochar

Questo processo utilizza tempi di residenza dei solidi molto lunghi, spesso che vanno da molti minuti a diverse ore.

Il lento tasso di riscaldamento e la lunga durata consentono ampie reazioni secondarie. I vapori hanno tutto il tempo per craccare o ricondensarsi sulla matrice solida, massimizzando la carbonizzazione del materiale solido e risultando in un'alta resa di biochar stabile.

Gassificazione: Un percorso verso il syngas

Sebbene tecnicamente un processo diverso, la gassificazione dimostra l'estremo dello spettro del tempo di residenza. Utilizzando tempi di residenza dei vapori molto lunghi ad alte temperature, l'obiettivo è promuovere completamente il cracking secondario, convertendo quasi tutti i vapori e il carbone in syngas non condensabile.

Comprendere i compromessi e le interdipendenze

Il tempo di residenza non opera nel vuoto. Il suo effetto è profondamente interconnesso con altri parametri critici del processo.

Il legame tra tempo e temperatura

Temperatura e tempo di residenza hanno una relazione sinergica. Una temperatura più alta accelera i tassi di reazione, il che significa che il cracking secondario può verificarsi in un tempo di residenza molto più breve. Al contrario, per ottenere un alto grado di carbonizzazione (biochar) a una temperatura più bassa, è necessario un tempo di residenza molto più lungo.

L'impatto del tasso di riscaldamento

Il tasso di riscaldamento è la velocità con cui la biomassa viene portata alla temperatura di reazione.

- Tassi di riscaldamento elevati sono abbinati a tempi di residenza brevi nella pirolisi rapida per generare rapidamente vapori e minimizzare la formazione di carbone.

- Tassi di riscaldamento bassi sono abbinati a tempi di residenza lunghi nella pirolisi lenta per decomporre gradualmente il materiale e massimizzare il carbone.

Implicazioni della progettazione del reattore

La progettazione fisica di un reattore di pirolisi è un riflesso diretto del tempo di residenza previsto.

- I reattori a letto fluidizzato e ablativi sono progettati per spostare materiale e vapori attraverso la zona calda molto rapidamente, rendendoli ideali per i brevi tempi di residenza della pirolisi rapida.

- I reattori a coclea, a forno e a letto fisso sono progettati per un movimento lento e una lunga ritenzione, rendendoli adatti per la pirolisi lenta e la produzione di biochar.

Ottimizzare il tempo di residenza per il tuo obiettivo

La selezione del tempo di residenza corretto è una decisione strategica basata interamente sul risultato desiderato.

- Se il tuo obiettivo principale è massimizzare il bio-olio liquido per biocarburante: Devi dare priorità a tempi di residenza dei vapori estremamente brevi (<2 secondi) combinati con alti tassi di riscaldamento e rapido raffreddamento dei vapori.

- Se il tuo obiettivo principale è produrre biochar di alta qualità e stabile per l'amendamento del suolo o la sequestrazione del carbonio: Devi implementare lunghi tempi di residenza dei solidi (da minuti a ore) con bassi tassi di riscaldamento.

- Se il tuo obiettivo principale è generare syngas per energia: Dovresti utilizzare tempi di residenza dei vapori più lunghi a temperature più elevate per promuovere deliberatamente il cracking secondario di catrame e vapori in gas permanenti.

In definitiva, padroneggiare il tempo di residenza significa padroneggiare il controllo sul destino chimico finale della tua materia prima.

Tabella riassuntiva:

| Tempo di residenza | Obiettivo primario | Prodotti chiave | Durata tipica |

|---|---|---|---|

| Breve (<2 sec) | Massimizzare il bio-olio | Bio-olio liquido | Pirolisi rapida |

| Lungo (minuti-ore) | Massimizzare il biochar | Biochar solido | Pirolisi lenta |

| Molto lungo (alta temp.) | Massimizzare il syngas | Gas non condensabili | Gassificazione |

Pronto a ottimizzare il tuo processo di pirolisi?

Comprendere il tempo di residenza è solo il primo passo. Per ottenere un controllo preciso sulle rese dei tuoi prodotti—sia che tu stia mirando al bio-olio, al biochar o al syngas—hai bisogno di attrezzature da laboratorio affidabili e ad alte prestazioni.

KINTEK è specializzata nella fornitura di reattori di pirolisi precisi, sistemi di controllo della temperatura e unità di raffreddamento dei vapori su cui i laboratori fanno affidamento per padroneggiare i loro processi termici. Le nostre attrezzature sono progettate per fornire i tassi di riscaldamento e i tempi di residenza esatti richiesti per i tuoi specifici obiettivi di ricerca o produzione.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le soluzioni KINTEK possono aiutarti a ottimizzare i risultati della tua pirolisi e a portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione

- Quali sono i principali tipi di processi di conversione della biomassa? Scopri il percorso migliore per le tue esigenze energetiche