La sinterizzazione ad alta velocità accelera drasticamente la trasformazione della zirconia da uno stato poroso, simile a gesso, a una ceramica densa e ad alta resistenza. L'effetto principale è il raggiungimento della necessaria densificazione e resistenza del materiale in una frazione del tempo richiesto dai metodi convenzionali, riducendo tipicamente un processo di diverse ore a meno di un'ora. Ciò si ottiene tramite cicli di riscaldamento e raffreddamento molto rapidi.

L'effetto principale della sinterizzazione ad alta velocità è una significativa riduzione del tempo di lavorazione. Tuttavia, questa velocità introduce un compromesso critico: il processo deve essere controllato con precisione per garantire un riscaldamento e un raffreddamento uniformi, essenziali per ottenere la stessa densità, resistenza e integrità strutturale dei metodi tradizionali più lenti.

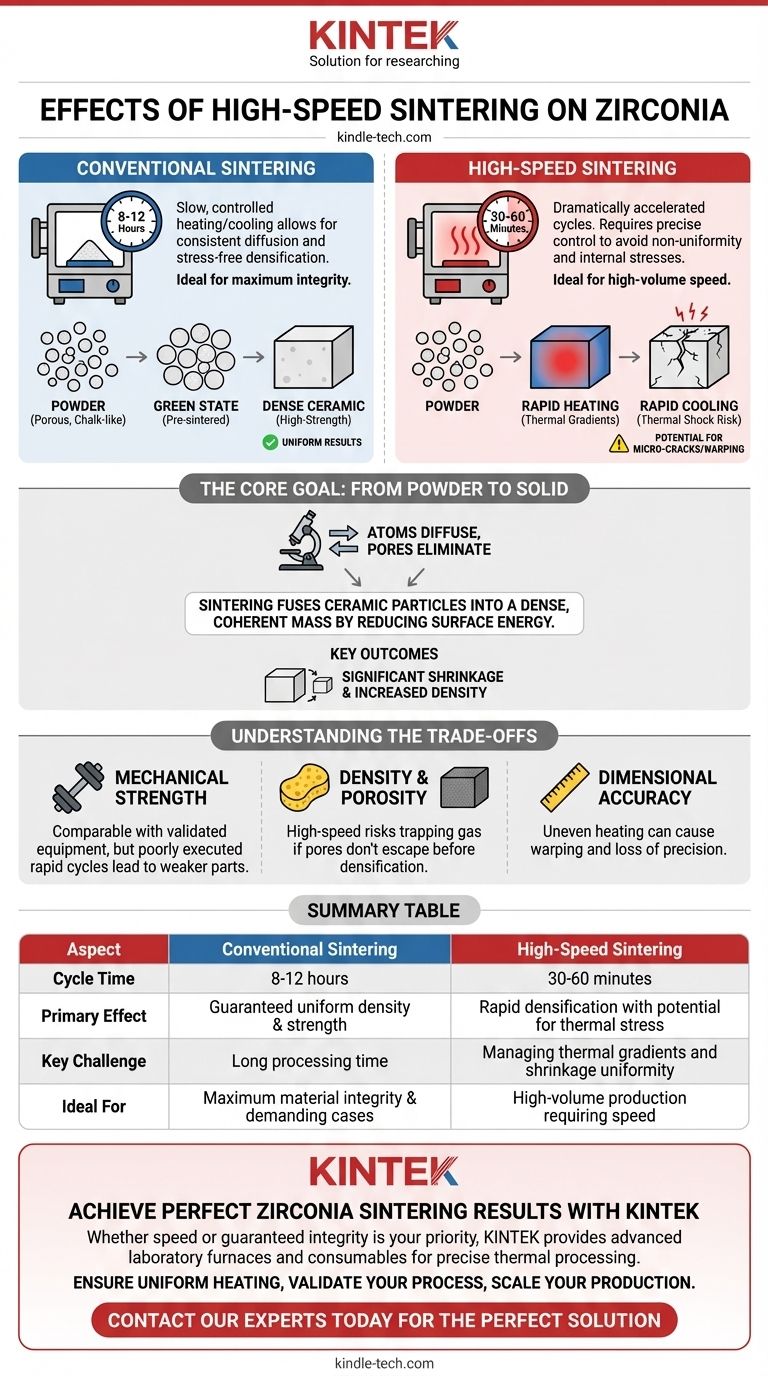

L'Obiettivo della Sinterizzazione: Da Polvere a Solido

La sinterizzazione è il processo fondamentale che conferisce alla zirconia le sue proprietà finali e robuste. Comprendere il processo convenzionale è fondamentale per cogliere gli effetti dell'accelerazione dello stesso.

Cos'è la Sinterizzazione?

La sinterizzazione è un trattamento termico che fonde le particelle ceramiche in una massa solida e coerente. Ciò si ottiene applicando calore al di sotto del punto di fusione del materiale, facendo sì che i singoli grani si leghino tra loro.

Questa fase critica è ciò che trasforma la zirconia pre-sinterizzata, allo stato "verde", in un materiale funzionale e portante. Le proprietà meccaniche finali sono quasi interamente determinate dal successo di questa fase.

Il Ruolo dei Cambiamenti Microscopici

A livello microscopico, la sinterizzazione è guidata dalla riduzione dell'energia superficiale delle fini particelle di polvere. L'elevata area superficiale di queste piccole particelle crea un forte incentivo affinché si leghino, riducendo l'energia complessiva del sistema.

Durante questo processo, gli atomi diffondono attraverso i bordi delle particelle, riempiendo i vuoti (pori) tra di esse. Questo trasferimento di materiale è ciò che fa diventare l'oggetto più denso e resistente.

Risultati Chiave: Densità e Ritiro

L'effetto più visibile della sinterizzazione è un ritiro significativo, poiché lo spazio precedentemente occupato dai pori viene eliminato.

Questa riduzione della porosità porta direttamente a un aumento della densità. Un pezzo di zirconia sinterizzato correttamente avrà pochissimi vuoti interni, essenziale per la sua elevata resistenza meccanica e resistenza alla frattura.

L'Impatto dei Cicli ad Alta Velocità

La sinterizzazione ad alta velocità mira a raggiungere lo stesso punto finale della sinterizzazione convenzionale ma in una linea temporale molto più breve. Questa accelerazione ha conseguenze dirette sul materiale.

Il Fattore Tempo

L'effetto più significativo è la drastica riduzione del tempo ciclo. Un processo di sinterizzazione convenzionale può richiedere 8-12 ore, mentre un ciclo ad alta velocità può essere completato in appena 30-60 minuti. Ciò fornisce un enorme guadagno di efficienza in ambienti di produzione come i laboratori odontotecnici.

La Sfida del Riscaldamento Rapido

Per ottenere questa velocità, il forno deve riscaldare la zirconia molto rapidamente. Se non gestita perfettamente, ciò può creare una differenza di temperatura significativa tra la superficie e il nucleo del materiale.

Questo gradiente termico può portare a una sinterizzazione incompleta al centro, con conseguente prodotto finale più debole e meno denso.

Il Rischio di Shock Termico

Altrettanto importante è la fase di raffreddamento. Un raffreddamento rapido può introdurre stress interni nella struttura ceramica.

In casi estremi, ciò può portare a shock termico, causando micro-fessurazioni che compromettono la durabilità a lungo termine e l'integrità strutturale del materiale, anche se non sono visibili.

Comprendere i Compromessi della Velocità

Sebbene la sinterizzazione ad alta velocità sia efficace, non è priva di compromessi. Il successo del processo dipende interamente dalla qualità dell'attrezzatura e dalla specifica formulazione del materiale di zirconia.

Resistenza Meccanica

Se eseguita correttamente con attrezzature e materiali convalidati, la sinterizzazione ad alta velocità può produrre zirconia con resistenza meccanica paragonabile a quella ottenuta con metodi convenzionali. Tuttavia, un ciclo rapido mal eseguito ha molte più probabilità di risultare in un pezzo più debole rispetto a un ciclo convenzionale scadente.

Densità e Porosità

L'obiettivo principale di eliminare la porosità rimane lo stesso. La sfida con i cicli ad alta velocità è concedere tempo sufficiente affinché il gas intrappolato nei pori fuoriesca prima che il materiale si densifichi completamente attorno ad essi. I blocchi di zirconia moderni e di alta qualità sono formulati per facilitare questa rapida densificazione.

Accuratezza Dimensionale

Il ritiro è una parte inevitabile e calcolata del processo. Il rischio principale con la sinterizzazione ad alta velocità è un ritiro non uniforme dovuto a un riscaldamento non omogeneo. Ciò può portare a deformazioni o a una perdita di precisione, che è un fallimento critico per le applicazioni che richiedono dimensioni esatte, come corone o ponti dentali.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di sinterizzazione appropriato dipende dal bilanciamento tra la necessità di velocità e la richiesta di qualità e consistenza del materiale.

- Se la tua priorità principale è la massima velocità di produzione: La sinterizzazione ad alta velocità è la scelta chiara, ma devi utilizzare un forno e materiali di zirconia specificamente progettati e convalidati per funzionare insieme per questi cicli rapidi.

- Se la tua priorità principale è l'integrità assoluta del materiale per i casi più esigenti: La sinterizzazione convenzionale e lenta rimane il gold standard per garantire risultati uniformi e privi di stress, sebbene il divario di qualità si stia riducendo con la tecnologia moderna.

- Se stai riscontrando risultati incoerenti come scheggiature o fratture: Il tuo primo passo dovrebbe essere verificare che il ciclo ad alta velocità del tuo forno sia perfettamente calibrato e che la zirconia che stai utilizzando sia esplicitamente approvata per quel ciclo dal produttore.

In definitiva, una sinterizzazione ad alta velocità di successo si basa su un sistema controllato con precisione in cui il materiale, l'attrezzatura e il processo sono convalidati per funzionare in armonia.

Tabella Riassuntiva:

| Aspetto | Sinterizzazione Convenzionale | Sinterizzazione ad Alta Velocità |

|---|---|---|

| Tempo Ciclo | 8-12 ore | 30-60 minuti |

| Effetto Principale | Densità e resistenza uniformi garantite | Rapida densificazione con potenziale stress termico |

| Sfida Chiave | Lungo tempo di lavorazione | Gestione dei gradienti termici e uniformità del ritiro |

| Ideale Per | Massima integrità del materiale e casi esigenti | Produzione ad alto volume che richiede velocità |

Ottieni Risultati di Sinterizzazione Perfetti della Zirconia con KINTEK

Sia che il tuo laboratorio dia priorità alla velocità della sinterizzazione ad alta velocità o all'integrità garantita dei cicli convenzionali, l'attrezzatura giusta è fondamentale. KINTEK è specializzata in forni da laboratorio avanzati e materiali di consumo progettati per una lavorazione termica precisa.

Forniamo soluzioni che aiutano i laboratori odontotecnici e gli scienziati dei materiali a:

- Garantire un Riscaldamento Uniforme: Prevenire stress interni e micro-fessurazioni con forni controllati con precisione.

- Convalidare il Tuo Processo: Utilizzare attrezzature e materiali convalidati per funzionare in armonia per risultati coerenti e ad alta resistenza.

- Scalare la Tua Produzione: Aumentare la produttività senza sacrificare la qualità finale dei tuoi componenti in zirconia.

Non lasciare che le sfide della sinterizzazione limitino il potenziale del tuo laboratorio. Contatta oggi stesso i nostri esperti tramite il nostro modulo per trovare la soluzione di sinterizzazione perfetta per i tuoi materiali di zirconia e i requisiti applicativi specifici.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo