Nel trattamento termico, il tasso di riscaldamento è una leva di controllo fondamentale. Determina direttamente la differenza di temperatura tra la superficie e il nucleo di un pezzo. Questo gradiente detta la profondità finale della durezza, la microstruttura risultante e il potenziale di distorsione o criccatura, rendendola una delle variabili più importanti dell'intero processo.

Scegliere il giusto tasso di riscaldamento è un compromesso fondamentale. Si bilancia l'obiettivo di ottenere proprietà superficiali specifiche, come la resistenza all'usura, con la necessità di gestire le sollecitazioni interne e mantenere le proprietà desiderate del nucleo del componente.

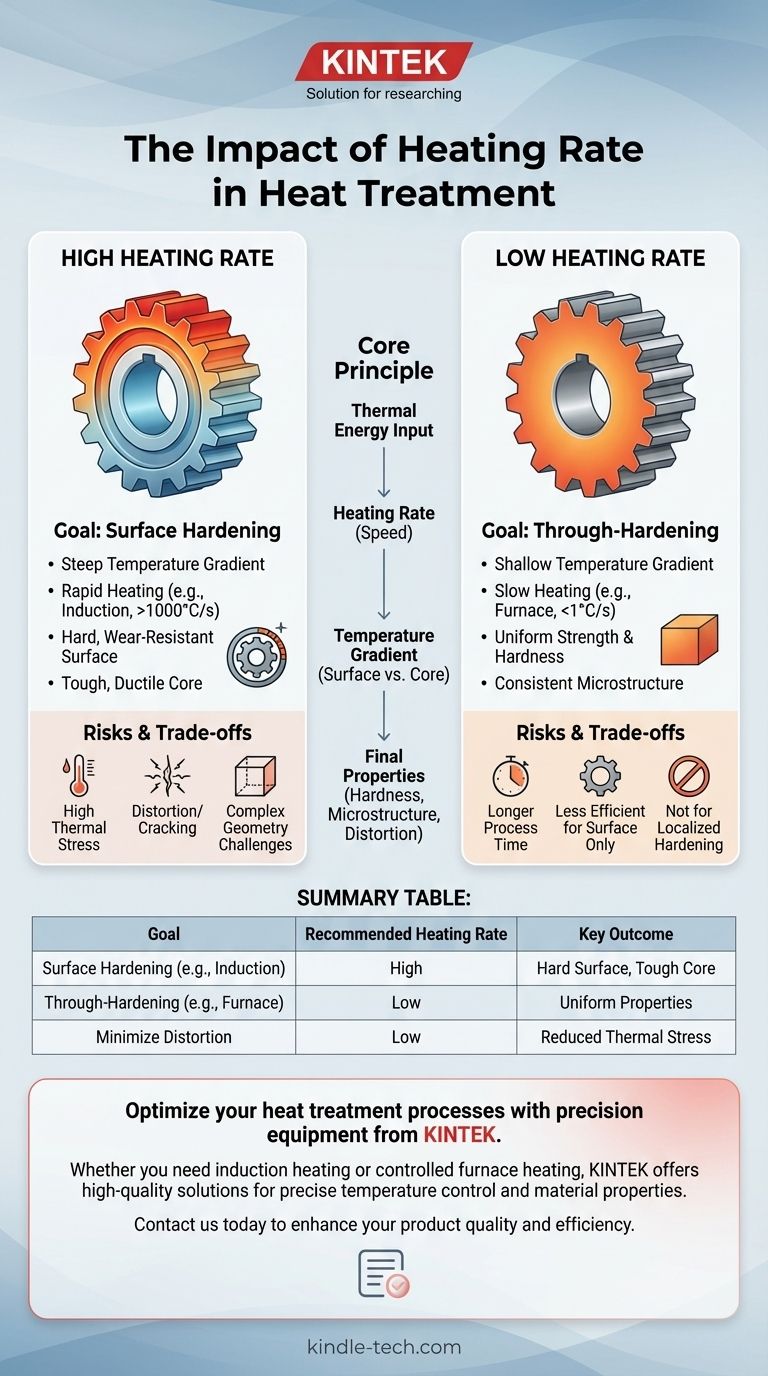

Il Principio Fondamentale: Gradienti di Temperatura e Trasformazione

L'effetto del tasso di riscaldamento riguarda fondamentalmente la velocità con cui si introduce energia termica e come reagisce il materiale.

Cos'è il Tasso di Riscaldamento?

Il tasso di riscaldamento è la velocità con cui la temperatura di un materiale aumenta, tipicamente misurata in gradi Celsius o Fahrenheit al secondo (°C/s o °F/s). Un tasso può essere molto lento in un forno (inferiore a 1°C/s) o estremamente veloce con il riscaldamento a induzione (superiore a 1000°C/s).

L'Impatto sul Gradiente di Temperatura

Un tasso di riscaldamento rapido crea un gradiente di temperatura ripido. La superficie del pezzo diventa estremamente calda molto rapidamente, mentre il nucleo rimane relativamente freddo. Questo è il principio chiave alla base della tempra superficiale.

Un tasso di riscaldamento lento crea un gradiente di temperatura poco profondo. L'intero pezzo, sia la superficie che il nucleo, si riscalda in modo più uniforme, minimizzando la differenza di temperatura attraverso la sua sezione trasversale. Questo è essenziale per la tempra integrale.

Come il Tasso Influenza l'Austenitizzazione

Per l'acciaio, il trattamento termico prevede la trasformazione della microstruttura iniziale in una fase chiamata austenite prima della tempra. Il tasso di riscaldamento influisce su questa trasformazione. Un tasso più lento offre più tempo agli atomi di carbonio per dissolversi uniformemente nell'austenite, portando a una struttura più omogenea. Un riscaldamento estremamente rapido può comportare una dimensione del grano austenitico più fine e una potenziale dissoluzione incompleta del carbonio se non controllato correttamente.

Tassi di Riscaldamento Alti vs. Bassi: Applicazioni Pratiche

Vengono scelti diversi tassi di riscaldamento per raggiungere obiettivi ingegneristici specifici, spesso opposti.

Tassi di Riscaldamento Elevati: L'Obiettivo della Tempra Superficiale

L'applicazione principale per i tassi di riscaldamento elevati è la tempra superficiale, nota anche come cementazione. L'obiettivo è creare un componente con una superficie molto dura e resistente all'usura, mantenendo un nucleo più morbido, tenace e duttile.

Un esempio perfetto è il riscaldamento a induzione. Applicando una corrente alternata ad alta frequenza, il calore viene generato rapidamente e concentrato solo sulla superficie del pezzo. Come indicato dal materiale di riferimento, una frequenza più alta crea uno strato riscaldato più sottile, consentendo un controllo preciso della profondità della cassa.

Questo rapido riscaldamento superficiale seguito da una rapida tempra trasforma solo lo strato esterno in dura martensite, lasciando il nucleo inalterato e tenace.

Tassi di Riscaldamento Bassi: L'Obiettivo della Tempra Integrale

I tassi di riscaldamento bassi vengono utilizzati quando l'obiettivo è ottenere proprietà uniformi in tutto il componente. Questo processo è chiamato tempra integrale o tempra e rinvenimento.

Riscaldando lentamente il pezzo in un forno, l'energia termica penetra attraverso l'intera sezione trasversale. Ciò assicura che il nucleo raggiunga la stessa temperatura di austenitizzazione della superficie. Quando l'intero pezzo viene quindi temprato, si indurisce uniformemente dalla superficie al nucleo, massimizzando la resistenza e la durezza complessive.

Comprendere i Compromessi e i Rischi

La scelta del tasso di riscaldamento non è priva di conseguenze. Ogni approccio presenta rischi e vantaggi intrinseci che devono essere gestiti attentamente.

Il Rischio di Distorsione e Criccatura

Il rischio più significativo associato ai tassi di riscaldamento elevati è la sollecitazione termica. Il ripido gradiente di temperatura tra la superficie calda e il nucleo freddo provoca una rapida espansione della superficie, creando un'enorme sollecitazione interna. Nei pezzi con geometrie complesse, angoli acuti o sezioni sottili, questa sollecitazione può causare deformazione (distorsione) o persino criccatura.

La Sfida del Controllo della Microstruttura

Sebbene il riscaldamento rapido sia efficace, se il tasso è eccessivo o il tempo alla temperatura è troppo breve, la trasformazione in austenite potrebbe essere incompleta. Non tutto il carbonio potrebbe dissolversi e diffondersi correttamente, il che può comportare una durezza inferiore alle attese dopo la tempra.

Il Fattore Costo e Processo

I processi ad alto tasso come il riscaldamento a induzione richiedono attrezzature e utensili specializzati, il che può comportare un investimento di capitale significativo. Tuttavia, sono estremamente veloci ed efficienti dal punto di vista energetico per la produzione ad alto volume. Il riscaldamento in forno è più lento e meno efficiente per i trattamenti superficiali, ma è più versatile per un'ampia gamma di dimensioni dei pezzi e per ottenere la tempra integrale.

Selezione del Tasso di Riscaldamento Corretto per il Tuo Obiettivo

La scelta del tasso di riscaldamento deve essere guidata dai requisiti di prestazione finali del componente.

- Se la tua priorità principale è la massima resistenza all'usura superficiale: Opta per un processo ad alto tasso di riscaldamento come l'induzione o la tempra a fiamma per creare un rivestimento duro con un nucleo tenace e duttile.

- Se la tua priorità principale è ottenere resistenza e durezza uniformi in tutto il componente: Utilizza un tasso di riscaldamento lento e controllato in un forno per garantire una distribuzione uniforme della temperatura e una trasformazione prima della tempra.

- Se la tua priorità principale è ridurre al minimo la distorsione in un pezzo complesso: Un tasso di riscaldamento più lento è generalmente più sicuro, poiché riduce i gradienti termici che causano sollecitazioni interne durante il ciclo di riscaldamento.

In definitiva, padroneggiare il tasso di riscaldamento ti consente di ingegnerizzare con precisione le proprietà del materiale per adattarle alla funzione prevista del pezzo.

Tabella Riassuntiva:

| Obiettivo | Tasso di Riscaldamento Raccomandato | Risultato Chiave |

|---|---|---|

| Tempra Superficiale (es. induzione) | Alto | Superficie dura e resistente all'usura; nucleo tenace e duttile |

| Tempra Integrale (es. forno) | Basso | Resistenza e durezza uniformi in tutto il componente |

| Minimizzare la Distorsione | Basso | Riduzione delle sollecitazioni termiche e della deformazione nei pezzi complessi |

Ottimizza i tuoi processi di trattamento termico con attrezzature di precisione KINTEK.

Sia che tu richieda il riscaldamento rapido e localizzato dell'induzione per la tempra superficiale o il riscaldamento uniforme e controllato di un forno per la tempra integrale, l'attrezzatura giusta è fondamentale per ottenere le proprietà del materiale desiderate ed evitare difetti costosi come la distorsione.

KINTEK è specializzata in attrezzature da laboratorio e industriali di alta qualità, inclusi forni e sistemi di riscaldamento, progettati per fornire il controllo preciso della temperatura richiesto dalle tue applicazioni. I nostri esperti possono aiutarti a selezionare la soluzione ideale per padroneggiare i tassi di riscaldamento per i tuoi materiali e componenti specifici.

Contattaci oggi stesso per discutere le tue sfide nel trattamento termico e scoprire come le nostre soluzioni possono migliorare la qualità e l'efficienza dei tuoi prodotti.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica