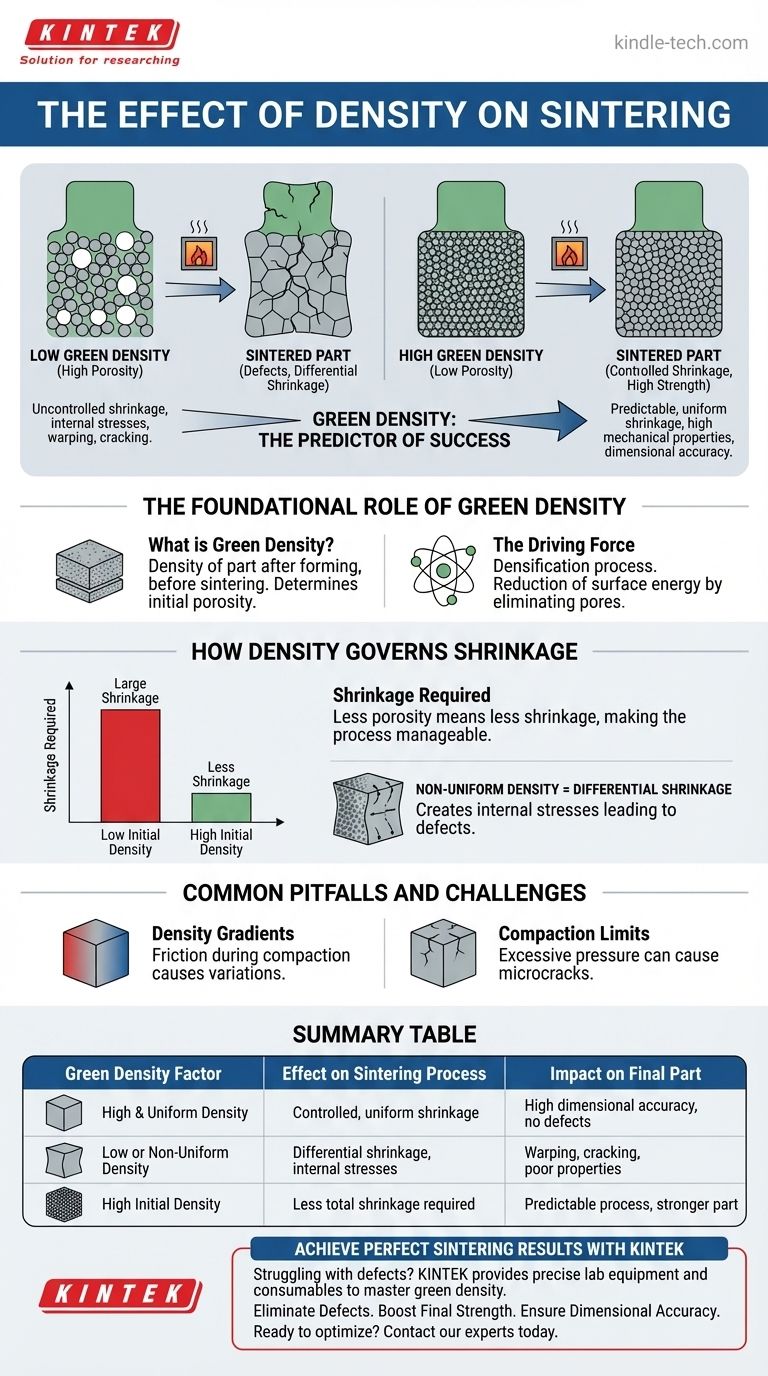

In breve, la densità del compatto verde è il predittore più critico del successo della sinterizzazione. Una densità iniziale più elevata e uniforme della polvere compattata (il pezzo "verde") porta direttamente a un ritiro più controllato e uniforme durante il riscaldamento. Ciò minimizza il rischio di difetti come deformazioni e crepe, risultando in un componente finale più robusto e dimensionalmente accurato.

Il principio fondamentale è semplice: la sinterizzazione funziona eliminando lo spazio vuoto (porosità) tra le particelle di polvere. La densità iniziale del tuo pezzo definisce semplicemente la quantità iniziale di quello spazio vuoto, che a sua volta determina quanto il pezzo deve ritirarsi per diventare solido.

Il Ruolo Fondamentale della Densità del Compatto Verde

Per comprendere l'effetto della densità sulla sinterizzazione, dobbiamo prima distinguere tra lo stato del materiale prima e dopo il riscaldamento. La densità iniziale è la variabile chiave che puoi controllare.

Cos'è la Densità del Compatto Verde?

La densità del compatto verde è la densità di un pezzo dopo che è stato formato o pressato da una polvere, ma prima che subisca il processo di sinterizzazione ad alta temperatura. Rappresenta quanto strettamente le singole particelle di polvere sono impacchettate insieme.

Un pezzo con bassa densità del compatto verde ha una grande quantità di spazio vuoto, o porosità, tra le sue particelle. Un pezzo con alta densità del compatto verde ha molta meno porosità e più contatto particella-particella.

La Forza Motrice della Sinterizzazione

La sinterizzazione è fondamentalmente un processo di densificazione. Ad alte temperature, gli atomi diffondono attraverso i confini delle particelle, fondendole efficacemente insieme e chiudendo i pori tra di esse.

Questo processo è guidato dalla riduzione dell'energia superficiale. Un compatto di polvere poroso ha un'enorme quantità di superficie, il che è energeticamente sfavorevole. La sinterizzazione riduce questa energia trasformando quelle superfici in confini di grano solidi, causando il ritiro e la densificazione dell'intero pezzo.

Come la Densità Governa Direttamente il Ritiro

La connessione tra densità iniziale e risultato finale è una diretta conseguenza di questo processo di densificazione. Le ceramiche avanzate, ad esempio, spesso si restringono fino al 20-25% per raggiungere la loro densità finale.

Meno Porosità Significa Meno Ritiro

L'effetto più diretto è sulla quantità totale di ritiro richiesta. Un pezzo che parte dal 50% della sua densità massima teorica deve restringersi significativamente di più per raggiungere una densità finale del 99% rispetto a un pezzo che parte dal 65% di densità del compatto verde.

Partendo con una densità del compatto verde più elevata, si riduce il cambiamento volumetrico totale che il pezzo deve subire, rendendo l'intero processo più prevedibile e gestibile.

La Densità Uniforme Previene Deformazioni e Crepe

L'uniformità della densità del compatto verde è ancora più critica del suo valore assoluto. Se una sezione di un pezzo è più densa di un'altra, si restringerà a una velocità diversa durante la sinterizzazione.

Questo ritiro differenziale crea immense sollecitazioni interne all'interno del componente. Queste sollecitazioni sono la causa principale di difetti comuni di sinterizzazione come deformazioni, distorsioni e crepe. Una densità del compatto verde uniforme assicura che l'intero pezzo si restringa in modo coeso.

L'Impatto sulla Microstruttura Finale

Una densità del compatto verde più elevata e uniforme porta tipicamente a una microstruttura finale più omogenea. Ciò significa dimensioni dei grani più piccole e uniformi e meno pori isolati e difficili da rimuovere nel pezzo finale, il che si traduce direttamente in proprietà meccaniche migliorate come resistenza e tenacità alla frattura.

Svantaggi e Sfide Comuni

Sebbene l'obiettivo sia una densità elevata e uniforme, raggiungerla presenta una serie di sfide pratiche.

Il Problema dei Gradienti di Densità

Ottenere una densità perfettamente uniforme, specialmente in forme complesse, è difficile. L'attrito tra la polvere e le pareti dello stampo durante la compattazione può causare che alcune aree (come angoli o pareti sottili) siano meno dense di altre. Questi gradienti di densità intrinseci sono una fonte primaria di fallimento.

I Limiti della Compattazione

Semplicemente aumentare la pressione di compattazione per aumentare la densità ha i suoi limiti. Pressioni estremamente elevate possono introdurre microfratture o delaminazioni nel pezzo verde che peggiorano durante la sinterizzazione. Le caratteristiche della polvere stessa, come la distribuzione delle dimensioni delle particelle e la forma, giocano anche un ruolo enorme nella sua capacità di essere compattata.

Fare la Scelta Giusta per il Tuo Processo

Controllare la densità del compatto verde non è solo un passo preliminare; è l'azione fondamentale per un risultato di sinterizzazione di successo. I tuoi obiettivi specifici determineranno dove concentrare i tuoi sforzi.

- Se il tuo obiettivo principale è la precisione dimensionale: Punta alla densità del compatto verde più elevata e più uniforme possibile per minimizzare il ritiro totale e renderlo altamente prevedibile.

- Se stai lottando con crepe o deformazioni: Il tuo primo passo dovrebbe essere quello di diagnosticare ed eliminare i gradienti di densità nei tuoi pezzi verdi.

- Se hai bisogno di massimizzare la resistenza finale del pezzo: Concentrati sul raggiungimento di un'alta densità del compatto verde per minimizzare la porosità residua, che agisce come concentratore di sollecitazioni nella ceramica finale.

In definitiva, padroneggiare il tuo processo di formatura per controllare la densità del compatto verde ti dà il controllo diretto sull'integrità e la qualità del tuo componente sinterizzato finale.

Tabella Riassuntiva:

| Fattore Densità del Compatto Verde | Effetto sul Processo di Sinterizzazione | Impatto sul Pezzo Finale |

|---|---|---|

| Alta e Uniforme Densità | Ritiro controllato e uniforme | Alta precisione dimensionale, nessuna deformazione/crepa |

| Bassa o Non Uniforme Densità | Ritiro differenziale, sollecitazioni interne | Deformazione, crepe, scarse proprietà meccaniche |

| Alta Densità Iniziale | Meno ritiro totale richiesto | Processo prevedibile, pezzo più resistente |

Ottieni Risultati di Sinterizzazione Perfetti con KINTEK

Stai lottando con deformazioni, crepe o ritiro incoerente nei tuoi componenti sinterizzati? La causa principale spesso risiede nella densità del compatto verde non controllata. KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo di cui hai bisogno per padroneggiare il tuo processo di formatura.

Ti aiutiamo a:

- Eliminare i Difetti: Ottieni una densità del compatto verde uniforme per prevenire il ritiro differenziale e le sollecitazioni interne.

- Aumentare la Resistenza Finale: Massimizza l'integrità del pezzo minimizzando la porosità residua.

- Garantire la Precisione Dimensionale: Ottieni un ritiro prevedibile e controllato per componenti altamente precisi.

Pronto a trasformare i tuoi risultati di sinterizzazione? Contatta i nostri esperti oggi per discutere come le soluzioni KINTEK possono ottimizzare il tuo processo e fornire pezzi di qualità superiore.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Cos'è la deposizione sputtering a radiofrequenza (RF sputtering)? Una guida alla deposizione di film sottili isolanti

- Quali fattori considerare nella scelta di un congelatore a bassissima temperatura? Garantire l'integrità del campione e il valore a lungo termine

- In che modo il riscaldamento Spark Plasma Sintering (SPS) differisce dal Cold Sintering (CSP)? Consolidamento termico vs. chimico

- Perché la regolazione delle dimensioni dei precursori tramite sintesi idrotermale è significativa? Creare materiali magnetici SmCo5 ad alte prestazioni

- Il processo di sinterizzazione è pericoloso? Identificazione dei rischi chiave e dei protocolli di sicurezza

- Qual è il principale vantaggio della pirolisi nella conversione della biomassa in energia? Crea combustibile liquido trasportabile

- Quali sono i diversi tipi di processo di sinterizzazione? Scegli il metodo giusto per il tuo materiale

- Quali sono i vantaggi del riscaldamento a microonde per i catalizzatori HEA? Sblocca un'efficienza OER superiore con la sinterizzazione rapida