In sintesi, la pirolisi lenta è un processo deliberatamente lungo. La sua durata può variare da diverse ore fino a giorni, a seconda della biomassa specifica, della scala del reattore e delle caratteristiche desiderate del prodotto. Questo intervallo di tempo esteso è il risultato diretto della sua bassissima velocità di riscaldamento, che è la caratteristica distintiva del processo.

La lunga durata della pirolisi lenta non è un'inefficienza, ma un requisito fondamentale. È intenzionalmente lenta per massimizzare la conversione della biomassa in biochar, il prodotto primario e più prezioso di questo specifico processo termico.

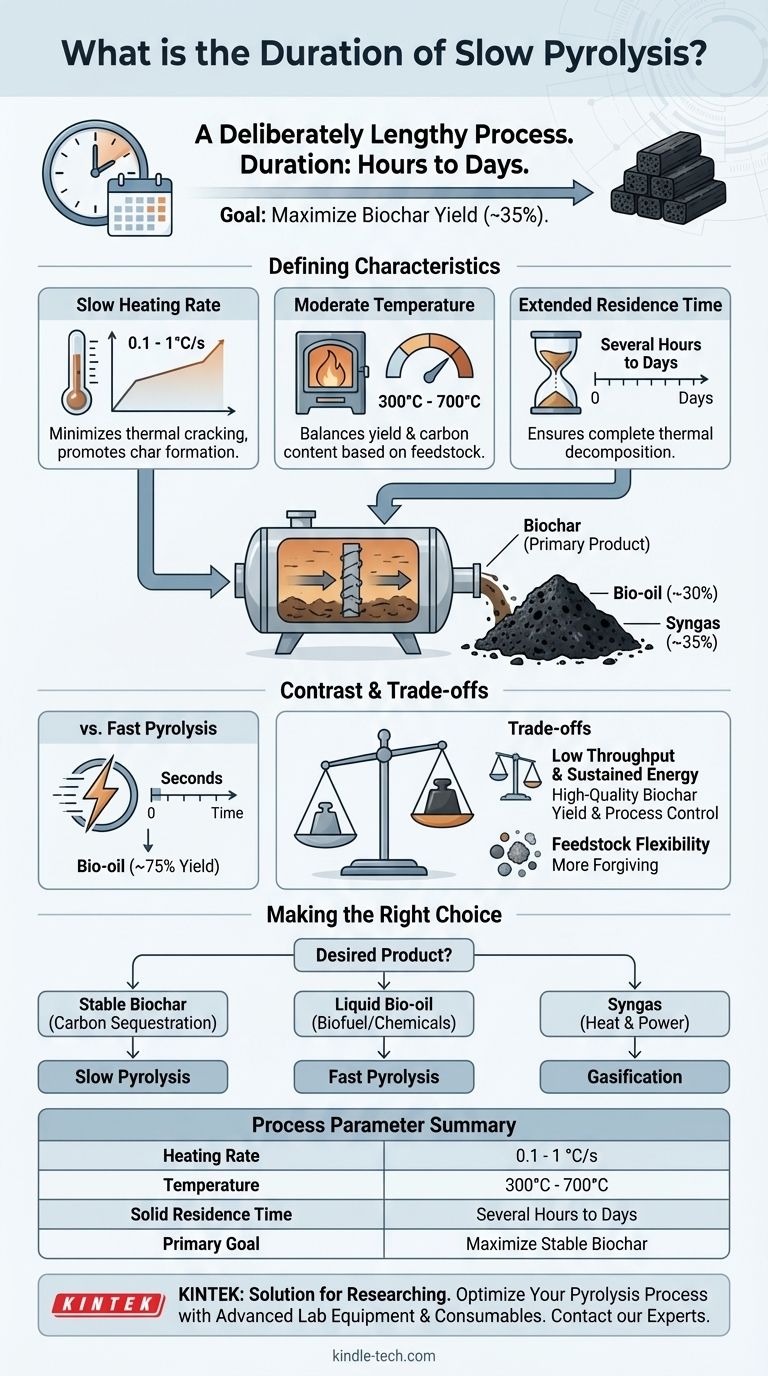

Le Caratteristiche Distintive della Pirolisi Lenta

Per comprendere la durata, dobbiamo prima comprendere i parametri fondamentali che definiscono la pirolisi lenta. Il processo è un attento equilibrio tra temperatura, velocità di riscaldamento e tempo, tutti ottimizzati per un unico risultato specifico.

Il Ruolo Critico di una Lenta Velocità di Riscaldamento

Il fattore più importante è la lenta velocità di riscaldamento, tipicamente tra 0,1 e 1°C al secondo.

Questo graduale aumento della temperatura è cruciale. Minimizza la rapida cracking termica che produce liquidi e gas, promuovendo invece reazioni secondarie che polimerizzano e ricondensano le molecole in una struttura carboniosa solida e stabile: il biochar.

Intervallo di Temperatura Operativa

La pirolisi lenta viene generalmente condotta a temperature moderate, spesso tra 300°C e 700°C.

La temperatura specifica viene scelta in base alla biomassa e alle proprietà desiderate del biochar finale. Temperature più basse tendono a produrre rese maggiori, mentre temperature più elevate aumentano il contenuto di carbonio e la stabilità del carbone.

Tempo di Permanenza Prolungato

Il tempo di permanenza—il periodo in cui il materiale viene mantenuto alla temperatura di picco—è molto lungo.

Questo può variare da 5 a 30 minuti per i vapori e diverse ore o addirittura giorni per la biomassa solida. Questa lunga durata assicura che la decomposizione termica sia completa, massimizzando la conversione in biochar.

Perché una Durata Così Lunga? L'Obiettivo è il Biochar

La relazione tra i parametri di processo e il prodotto finale è la chiave per comprendere la pirolisi lenta. A differenza di altri metodi, il suo obiettivo non è l'energia o il combustibile liquido, ma un materiale solido.

Massimizzare la Resa del Prodotto Solido

L'obiettivo primario è produrre la massima quantità possibile di biochar. Il riscaldamento lento e i lunghi tempi di permanenza creano le condizioni ideali per la sua formazione, producendo tipicamente circa il 35% di biochar in peso, con il resto costituito da bio-olio (30%) e syngas (35%).

Contrasto con la Pirolisi Veloce

Questo è in netto contrasto con la pirolisi veloce, che utilizza velocità di riscaldamento estremamente elevate e un tempo di permanenza di pochi secondi. La pirolisi veloce è progettata per massimizzare la resa di bio-olio liquido (fino al 75%) vaporizzando rapidamente la biomassa prima che possa formare carbone.

Comprendere i Compromessi

La scelta di un processo termico comporta chiari compromessi tra velocità, resa del prodotto e complessità operativa. La pirolisi lenta non fa eccezione.

Produttività vs. Resa di Biochar

Il compromesso più significativo è la velocità di lavorazione rispetto all'output del prodotto. La pirolisi lenta ha una produttività molto bassa, il che significa che può processare una quantità relativamente piccola di materiale in un dato periodo. Tuttavia, fornisce la massima resa possibile di biochar di alta qualità.

Input Energetico e Controllo

Mantenere un reattore a una temperatura specifica per molte ore richiede un apporto energetico sostenuto. Tuttavia, la natura lenta e costante del processo può renderlo più facile da controllare e stabilizzare rispetto alle reazioni volatili e quasi istantanee della pirolisi veloce.

Preparazione della Biomassa

La pirolisi lenta è generalmente più tollerante verso dimensioni delle particelle maggiori e variazioni nella biomassa rispetto alla pirolisi veloce, che richiede materiale finemente macinato e secco affinché il suo rapido trasferimento di calore funzioni efficacemente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di pirolisi "migliore" dipende interamente dal prodotto finale desiderato. La durata è semplicemente una conseguenza di tale obiettivo.

- Se il tuo obiettivo principale è produrre biochar stabile per la sequestro del carbonio o l'ammendamento del suolo: La pirolisi lenta è il metodo corretto e più efficace.

- Se il tuo obiettivo principale è creare bio-olio liquido da utilizzare come biocarburante o materia prima chimica: La pirolisi veloce è la scelta necessaria grazie al suo riscaldamento rapido e alla breve durata.

- Se il tuo obiettivo principale è generare syngas per calore ed energia: La gassificazione, un processo correlato a temperature più elevate, è il percorso più efficiente.

In definitiva, la durata della pirolisi lenta è una caratteristica deliberata e necessaria progettata per creare l'ambiente ottimale per la formazione di un prodotto solido di carbonio stabile.

Tabella Riassuntiva:

| Parametro di Processo | Intervallo Tipico per la Pirolisi Lenta |

|---|---|

| Velocità di Riscaldamento | 0,1 - 1 °C al secondo |

| Temperatura | 300°C - 700°C |

| Tempo di Permanenza del Solido | Diverse ore fino a giorni |

| Resa del Prodotto Primario | ~35% Biochar |

| Obiettivo | Massimizzare la produzione di carbonio solido stabile (biochar) |

Pronto a Ottimizzare il Tuo Processo di Pirolisi?

Scegliere la giusta tecnologia di conversione termica è fondamentale per raggiungere i tuoi obiettivi di prodotto specifici, che si tratti di biochar di alta qualità, bio-olio o syngas. Il controllo preciso di parametri come durata, temperatura e velocità di riscaldamento è fondamentale.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo della pirolisi. I nostri reattori e strumenti analitici sono progettati per fornire l'affidabilità e il controllo di cui hai bisogno per studiare accuratamente processi come la pirolisi lenta, ottimizzare le condizioni e scalare efficacemente la tua tecnologia.

Lascia che ti aiutiamo a costruire un laboratorio più efficiente e produttivo. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono supportare i tuoi progetti di conversione della biomassa.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività