In sostanza, la Rifusione ad Arco Sotto Vuoto (VAR) e la Rifusione Sotto Scoria Elettrica (ESR) sono entrambi processi di fusione secondaria progettati per affinare l'acciaio, ma raggiungono questo obiettivo attraverso meccanismi fondamentalmente diversi. La VAR utilizza un alto vuoto per estrarre gas disciolti e impurità volatili, mentre l'ESR utilizza un bagno di scoria fusa per depurare chimicamente l'acciaio dalle inclusioni non metalliche. Il risultato sono due tipi distinti di acciaio ad alta purezza, ciascuno ottimizzato per diverse applicazioni critiche.

La scelta tra VAR ed ESR non riguarda quale processo sia universalmente superiore, ma quale mitighi meglio la modalità di guasto più probabile per il tuo componente. La VAR eccelle nella rimozione dei gas per migliorare la vita a fatica, mentre l'ESR è insuperabile nella rimozione delle inclusioni per migliorare la tenacità e la pulizia.

Le Fondamenta: Perché Rifondere l'Acciaio?

Tutti gli acciai ad alte prestazioni iniziano con un processo di fusione primaria, spesso in un Forno ad Arco Elettrico (EAF). Tuttavia, questa fusione iniziale contiene imperfezioni inaccettabili per applicazioni critiche.

I Limiti della Fusione Primaria

La fusione primaria lascia dietro di sé elementi indesiderati. Questi includono gas disciolti come idrogeno e azoto, che possono causare vuoti, e inclusioni non metalliche come ossidi e solfuri, che agiscono come concentratori di stress e punti di innesco per le cricche.

L'Obiettivo dell'Affinazione Secondaria

I processi di rifusione secondaria come VAR ed ESR prendono l'elettrodo di acciaio solido dalla fusione primaria e lo rifondono in un ambiente controllato. L'obiettivo è purificare e omogeneizzare l'acciaio, creando un lingotto finale con una struttura raffinata e molti meno difetti.

Decostruire il Processo VAR

La Rifusione ad Arco Sotto Vuoto è fondamentalmente un processo di purificazione che sfrutta la fisica del vuoto.

Come Funziona la VAR

Nel processo VAR, un elettrodo di acciaio solido (l'"elettrodo consumabile") è sospeso in un crogiolo di rame raffreddato ad acqua sotto un alto vuoto. Un arco elettrico viene innescato tra l'elettrodo e la base del crogiolo, causando la fusione della punta dell'elettrodo e il gocciolamento verso il basso, solidificandosi progressivamente dal basso verso l'alto.

Il Potere del Vuoto

L'ambiente di alto vuoto è la chiave dell'efficacia della VAR. Esso estrae aggressivamente i gas disciolti — in particolare idrogeno, azoto e ossigeno — dal metallo fuso prima che possa solidificarsi. Vaporizza e rimuove anche elementi in tracce con alte pressioni di vapore, come piombo, antimonio e bismuto.

Proprietà del Materiale Risultanti

La VAR produce acciaio con un contenuto di gas estremamente basso. Ciò migliora significativamente le proprietà sensibili a vuoti interni e microporosità, portando a una superiore resistenza a fatica e duttilità. Questo lo rende uno standard per le parti rotanti nell'aerospaziale e nella produzione di energia.

Decostruire il Processo ESR

La Rifusione Sotto Scoria Elettrica è un processo di affinazione chimica che utilizza una scoria speciale come filtro reattivo.

Come Funziona l'ESR

Nell'ESR, l'elettrodo consumabile viene immerso in una pozza di scoria fusa altamente ingegnerizzata. Una corrente elettrica passa attraverso l'elettrodo, nella scoria e alla base dello stampo raffreddato ad acqua. La resistenza elettrica della scoria genera calore intenso, fondendo la punta dell'elettrodo.

Il Ruolo della Scoria Reattiva

Quando le goccioline di acciaio fuso si staccano dall'elettrodo, devono passare attraverso il bagno di scoria surriscaldato. Questa scoria è specificamente progettata per agire come una spugna chimica, assorbendo le inclusioni non metalliche come ossidi e solfuri dalle goccioline di acciaio.

Proprietà del Materiale Risultanti

L'ESR produce acciaio eccezionalmente pulito con un volume molto basso di inclusioni. Questa pulizia migliora drasticamente la tenacità, la resistenza all'impatto e le proprietà trasversali (proprietà misurate perpendicolarmente al flusso della grana) del materiale. Inoltre, di solito si traduce in un lingotto con una migliore finitura superficiale, aumentando la resa del materiale.

Comprendere i Compromessi

Scegliere tra VAR ed ESR richiede di riconoscere che il termine "acciaio pulito" può essere ambiguo e che entrambi i processi hanno punti di forza e limitazioni specifici.

Rimozione di Gas vs. Rimozione di Inclusioni

Questo è il compromesso centrale.

- La VAR è superiore per la rimozione dei gas disciolti. Il vuoto è semplicemente più efficace in questo rispetto alla coperta di scoria dell'ESR.

- L'ESR è superiore per la rimozione delle inclusioni non metalliche. La scoria reattiva fornisce una filtrazione chimica che il vuoto della VAR non può replicare.

Struttura e Resa del Lingotto

L'ESR generalmente produce un lingotto con una migliore finitura superficiale, richiedendo meno lavorazioni e portando a una resa finale più elevata. La solidificazione in un forno VAR può talvolta essere meno uniforme, portando a una superficie del lingotto più ruvida.

Costo e Specificità dell'Applicazione

Sia VAR che ESR sono processi premium che aggiungono un costo significativo rispetto all'acciaio fuso convenzionale in aria. La decisione di usarne uno è una scelta ingegneristica per investire in proprietà del materiale che prevengono direttamente una nota modalità di guasto, come la fatica in un motore aeronautico o la frattura in una grande matrice industriale.

Fare la Scelta Giusta per la Tua Applicazione

La tua specifica del materiale dovrebbe essere guidata dalle esigenze dell'ambiente di servizio del componente.

- Se il tuo obiettivo principale è la massima vita a fatica e le prestazioni sotto carico ciclico (es. cuscinetti aerospaziali, dischi di turbine, bielle): la VAR è la scelta superiore perché la rimozione dei gas disciolti previene la formazione di microporosità che innescano le cricche da fatica.

- Se il tuo obiettivo principale è la massima tenacità, resistenza all'impatto e lucidabilità (es. grandi matrici per forgiatura, stampi per iniezione di plastica ad alte prestazioni): l'ESR è il processo preferito grazie alla sua ineguagliabile capacità di rimuovere le inclusioni non metalliche che innescano le fratture.

- Se richiedi il livello di purezza più elevato in assoluto per le applicazioni più esigenti: può essere utilizzato un processo di "tripla fusione" (spesso VIM -> ESR -> VAR) per sfruttare i benefici di entrambi, utilizzando prima l'ESR per rimuovere le inclusioni e poi la VAR per rimuovere i gas.

Comprendendo i distinti meccanismi di affinazione di VAR ed ESR, puoi specificare un materiale progettato con precisione per resistere alla sua modalità di guasto più probabile.

Tabella riassuntiva:

| Processo | Meccanismo Primario | Beneficio Chiave | Ideale Per |

|---|---|---|---|

| VAR (Rifusione ad Arco Sotto Vuoto) | Alto Vuoto | Rimuove i gas disciolti (H₂, N₂, O₂) | Resistenza a fatica superiore (es. cuscinetti aerospaziali, dischi di turbine) |

| ESR (Rifusione Sotto Scoria Elettrica) | Bagno di Scoria Fusa | Rimuove le inclusioni non metalliche (ossidi, solfuri) | Tenacità e resistenza all'impatto superiori (es. matrici per forgiatura, stampi) |

Hai bisogno di acciaio ad alta purezza per la tua applicazione critica?

La scelta tra VAR ed ESR è cruciale per le prestazioni e la longevità. Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per supportare lo sviluppo e il controllo qualità di questi materiali ad alte prestazioni. Le nostre soluzioni aiutano metallurgisti e ingegneri a garantire che il loro acciaio soddisfi gli standard più severi di purezza e affidabilità.

Lascia che KINTEK sia il tuo partner di precisione. Possiamo aiutarti a selezionare gli strumenti giusti per le tue esigenze specifiche. Contatta i nostri esperti oggi per discutere come possiamo supportare la missione del tuo laboratorio.

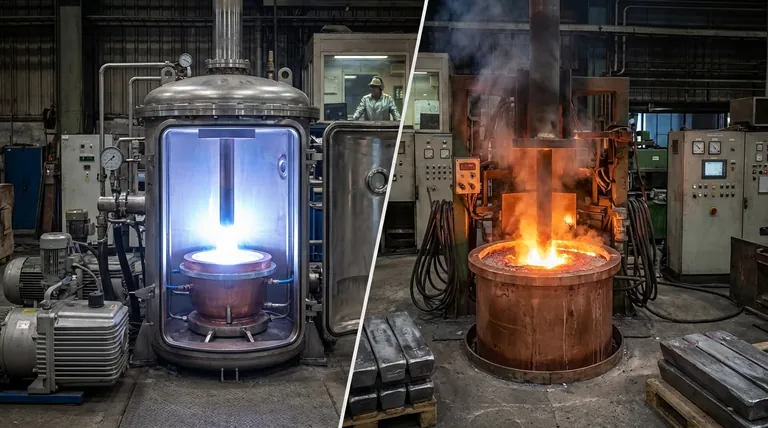

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Cos'è un processo di rifusione? Una guida alla raffinazione dei metalli ad alta purezza

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori