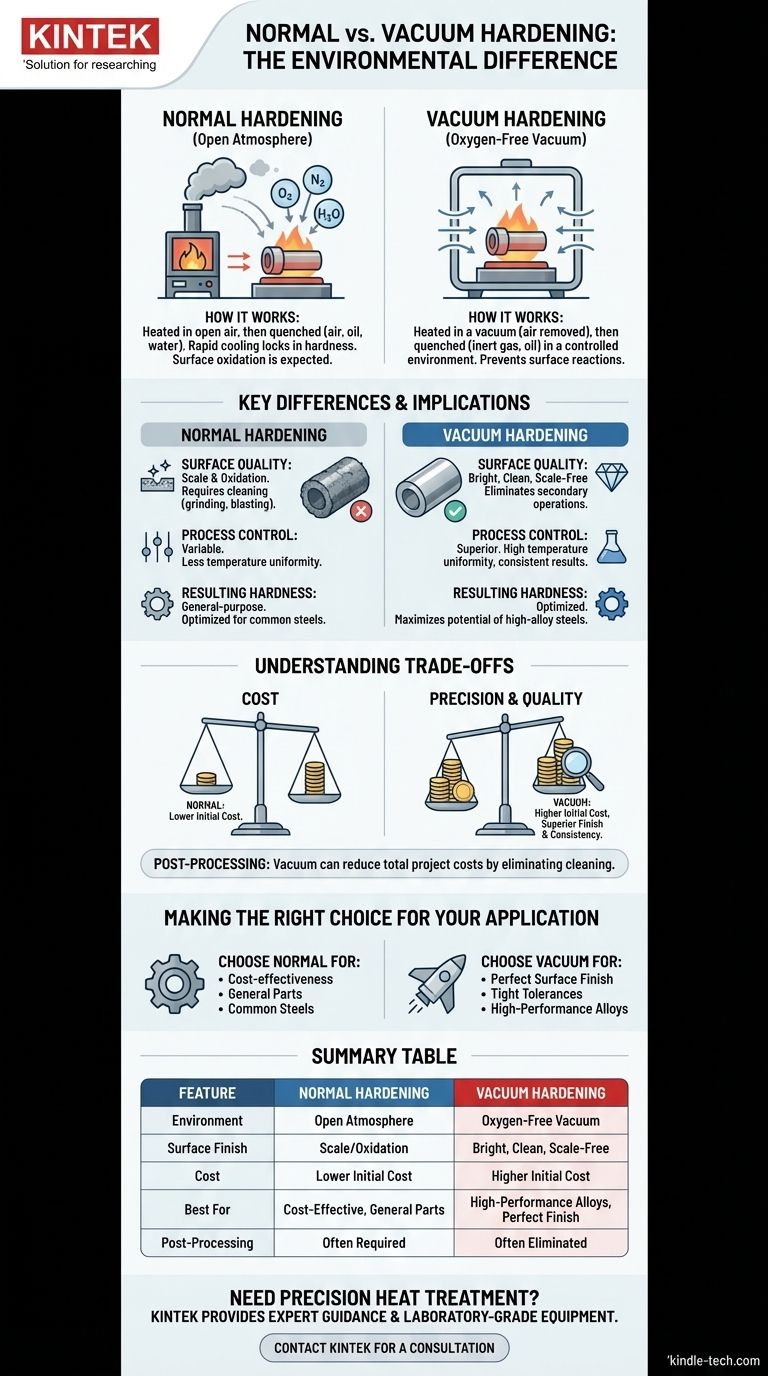

In sintesi, la differenza è l l'ambiente. La tempra normale riscalda un pezzo metallico all'aria aperta, mentre la tempra sottovuoto esegue il processo di riscaldamento all'interno di una camera a vuoto dove l'aria è stata rimossa. Questo cambiamento fondamentale nell'ambiente impedisce all'ossigeno di reagire con la superficie del metallo durante la fase critica di riscaldamento.

Il compromesso centrale è tra costo e qualità. La tempra normale è un processo robusto ed economico per il rafforzamento generico, mentre la tempra sottovuoto è un metodo di precisione che offre una finitura superficiale e una consistenza superiori per applicazioni più esigenti.

Come funziona fondamentalmente ogni processo

Per comprendere le differenze nei risultati, è necessario prima comprendere le differenze nel processo. Entrambi i metodi mirano ad alterare la microstruttura di un metallo per aumentarne la durezza e la durabilità, ma seguono percorsi diversi per raggiungere questo obiettivo.

Il principio della tempra normale

La tempra normale è la forma più comune di trattamento termico. Il metallo viene riscaldato in un forno alla sua temperatura critica, mantenuto per un tempo specifico e quindi raffreddato rapidamente — o temprato — in un mezzo come aria, olio o acqua.

Questo raffreddamento rapido fissa una microstruttura temprata, migliorando significativamente la tenacità e la resistenza all'usura del materiale. Poiché avviene in presenza di gas atmosferici, una certa ossidazione superficiale o formazione di scaglie è un risultato atteso.

Il principio della tempra sottovuoto

La tempra sottovuoto è un processo più avanzato che inizia posizionando il pezzo all'interno di un forno sigillato. Il sistema rimuove quindi l'aria per creare un vuoto, stabilendo un ambiente privo di ossigeno.

Solo dopo che il vuoto è stato stabilito, il pezzo viene riscaldato alla sua temperatura critica. Ciò impedisce completamente reazioni superficiali come l'ossidazione e la decarburazione. La tempra viene tipicamente eseguita utilizzando gas inerte ad alta pressione o olio all'interno dell'ambiente controllato.

Differenze chiave e loro implicazioni

La scelta di utilizzare il vuoto cambia fondamentalmente i risultati, creando chiare distinzioni tra i due metodi.

Qualità e finitura della superficie

Questo è il vantaggio più significativo della tempra sottovuoto. Eliminando l'ossigeno, il processo produce pezzi con una superficie metallica brillante, pulita e priva di scaglie.

Ciò spesso elimina la necessità di operazioni secondarie come la rettifica, la sabbiatura o la pulizia acida, che sono frequentemente richieste dopo la tempra normale per ripristinare la finitura superficiale desiderata.

Controllo e consistenza del processo

I forni sottovuoto forniscono un ambiente altamente controllato, offrendo una uniformità di temperatura superiore su tutto il pezzo.

Questo livello di precisione garantisce risultati più consistenti e ripetibili da un lotto all'altro, il che è fondamentale per componenti con tolleranze metallurgiche o dimensionali strette.

Durezza e prestazioni risultanti

Mentre entrambi i metodi aumentano la durezza, la precisione della tempra sottovuoto consente di ottimizzare il ciclo di trattamento termico per leghe specifiche.

Questo controllo assicura che il materiale possa raggiungere la sua massima durezza potenziale e le sue caratteristiche prestazionali senza gli effetti superficiali negativi che possono verificarsi durante il riscaldamento atmosferico.

Comprendere i compromessi

La scelta del processo giusto richiede un equilibrio tra i requisiti del progetto e i vincoli pratici.

Costo vs. Precisione

Non c'è ambiguità qui: la tempra sottovuoto è più costosa. L'attrezzatura è più complessa e i tempi di ciclo possono essere più lunghi.

Questo costo iniziale più elevato è giustificato quando l'applicazione richiede una qualità superficiale superiore, stabilità dimensionale e purezza metallurgica. La tempra normale rimane la scelta preferita per la sua economicità in applicazioni meno critiche.

Requisiti di post-elaborazione

Il costo iniziale non è l'intera storia. Sebbene la tempra sottovuoto sia più costosa, può ridurre i costi totali del progetto eliminando la necessità di lavorazioni o pulizie post-trattamento.

La tempra normale è inizialmente più economica, ma è necessario tenere conto del lavoro e del tempo necessari per rimuovere la scaglia superficiale risultante e riportare il pezzo alle sue dimensioni specificate.

Idoneità del materiale

La tempra sottovuoto è particolarmente adatta per acciai per utensili ad alta lega, acciai inossidabili e altri materiali avanzati che sono altamente sensibili all'ossidazione superficiale o alla decarburazione. La tempra normale è una soluzione robusta per un'ampia gamma di comuni acciai al carbonio e legati.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dovrebbe essere guidata dalle esigenze specifiche del tuo componente e dal suo utilizzo finale.

- Se il tuo obiettivo principale è l'economicità per parti generiche: La tempra normale fornisce la resistenza e la durabilità necessarie per una vasta gamma di applicazioni a un costo inferiore.

- Se il tuo obiettivo principale è una finitura superficiale perfetta o tolleranze dimensionali strette: La tempra sottovuoto è la scelta superiore, poiché elimina le scaglie e riduce il rischio di distorsione del pezzo.

- Se il tuo obiettivo principale sono risultati consistenti per leghe ad alte prestazioni: La tempra sottovuoto offre il controllo del processo necessario per ottenere il massimo da materiali sensibili e di alto valore.

In definitiva, scegliere il giusto processo di tempra significa allineare le capacità del metodo con i requisiti ingegneristici specifici del tuo componente.

Tabella riassuntiva:

| Caratteristica | Tempra normale | Tempra sottovuoto |

|---|---|---|

| Ambiente | Atmosfera aperta | Vuoto privo di ossigeno |

| Finitura superficiale | Scaglie/Ossidazione (Richiede pulizia) | Lucida, pulita, priva di scaglie |

| Costo | Costo iniziale inferiore | Costo iniziale superiore |

| Ideale per | Parti economiche e generiche | Leghe ad alte prestazioni, finitura perfetta |

| Post-elaborazione | Spesso richiesta (Rettifica, sabbiatura) | Spesso eliminata |

Hai bisogno di un trattamento termico di precisione per i tuoi componenti critici?

Scegliere tra tempra sottovuoto e tempra normale è fondamentale per raggiungere il giusto equilibrio tra prestazioni, qualità superficiale e costo per i tuoi pezzi metallici. Gli esperti di KINTEK sono qui per aiutarti.

Forniamo:

- Guida esperta: Il nostro team analizzerà il tuo materiale specifico e i requisiti dell'applicazione per raccomandare il processo di tempra ottimale.

- Risultati superiori: Sia che il tuo progetto richieda l'economicità della tempra normale o la finitura impeccabile e priva di scaglie della tempra sottovuoto, forniamo risultati consistenti e di alta qualità.

- Attrezzature di laboratorio: KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le precise esigenze di laboratorio con soluzioni affidabili per la lavorazione termica.

Discutiamo i requisiti del tuo progetto e assicuriamoci che i tuoi componenti soddisfino gli standard più elevati.

Contatta KINTEK oggi per una consulenza

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo