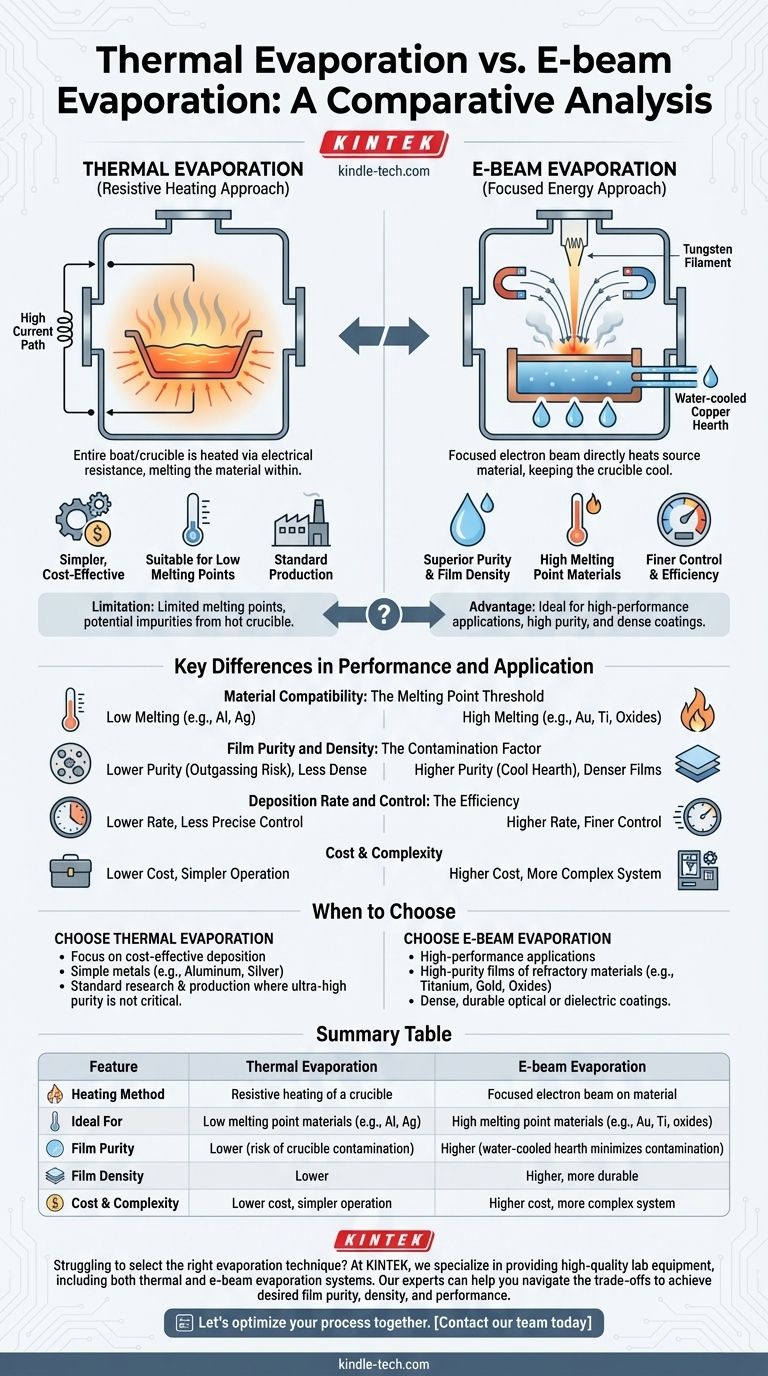

La differenza fondamentale tra l'evaporazione termica e l'evaporazione a fascio elettronico è il modo in cui il materiale sorgente viene riscaldato fino al punto di vaporizzazione. L'evaporazione termica riscalda un intero contenitore (una "barchetta" o crogiolo) utilizzando la resistenza elettrica, che a sua volta riscalda il materiale all'interno. L'evaporazione a fascio elettronico utilizza un fascio di elettroni ad alta energia focalizzato magneticamente per riscaldare direttamente il materiale sorgente, lasciando il contenitore relativamente freddo.

Questa distinzione è critica: l'evaporazione a fascio elettronico offre purezza, densità del film e versatilità dei materiali superiori, mirando solo al materiale sorgente, rendendola ideale per applicazioni ad alte prestazioni. L'evaporazione termica è un metodo più semplice ed economico, adatto per materiali con punti di fusione più bassi.

Il Meccanismo Fondamentale: Come viene Generato il Calore?

Il metodo di riscaldamento è il punto centrale di divergenza e determina le capacità e le limitazioni di ciascuna tecnica.

Evaporazione Termica: L'Approccio del Riscaldamento Resistivo

Nell'evaporazione termica, il materiale sorgente viene posto in un crogiolo, spesso chiamato "barchetta" o "cestello", fatto di un metallo resistivo.

Una corrente elettrica elevata viene fatta passare attraverso questa barchetta. A causa della sua resistenza elettrica, la barchetta si riscalda significativamente, molto simile a un fornello su una stufa elettrica. Questo calore viene quindi trasferito al materiale sorgente, facendolo fondere e infine evaporare.

L'intera barchetta e il materiale all'interno raggiungono insieme un'alta temperatura.

Evaporazione a Fascio Elettronico: L'Approccio dell'Energia Focalizzata

L'evaporazione a fascio elettronico utilizza un metodo molto più diretto e preciso. Un filamento di tungsteno viene riscaldato per generare un flusso di elettroni.

Questi elettroni vengono accelerati e quindi guidati da campi magnetici per formare un fascio ad alta energia. Questo fascio colpisce un piccolo punto sulla superficie del materiale sorgente, che si trova in un crogiolo di rame raffreddato ad acqua.

L'energia intensa e localizzata del fascio elettronico fa evaporare il materiale direttamente dal punto di impatto, senza riscaldare significativamente il crogiolo circostante.

Differenze Chiave in Prestazioni e Applicazione

La differenza nei meccanismi di riscaldamento porta a differenze significative e prevedibili nei risultati del processo.

Compatibilità dei Materiali: La Soglia del Punto di Fusione

L'evaporazione termica è limitata dal punto di fusione del crogiolo stesso. È più adatta per materiali con temperature di fusione più basse.

L'evaporazione a fascio elettronico può generare temperature localizzate estremamente elevate, consentendole di vaporizzare facilmente materiali con punti di fusione molto alti, inclusi metalli refrattari come oro e platino, e materiali dielettrici come il biossido di silicio.

Purezza e Densità del Film: Il Fattore Contaminazione

Con l'evaporazione termica, il crogiolo caldo può degassare o persino evaporare insieme al materiale sorgente, introducendo impurità nel film sottile. Il processo a bassa energia può anche risultare in rivestimenti meno densi.

L'evaporazione a fascio elettronico produce film di maggiore purezza perché il crogiolo raffreddato ad acqua rimane freddo, minimizzando il rischio di contaminazione. L'energia più elevata coinvolta nel processo si traduce anche in strutture di film più dense e durevoli.

Velocità di Deposizione e Controllo: L'Efficienza del Processo

L'evaporazione a fascio elettronico offre generalmente una velocità di deposizione molto più elevata rispetto all'evaporazione termica. Il trasferimento diretto di energia è un metodo più efficiente per vaporizzare il materiale.

Questa efficienza fornisce anche un controllo più preciso sul processo di deposizione, consentendo una gestione più accurata dello spessore e dell'uniformità del film.

Comprendere i Compromessi

Scegliere tra questi metodi richiede di riconoscere che nessuno è universalmente superiore; sono strumenti progettati per compiti diversi.

Quando Scegliere l'Evaporazione Termica

I principali vantaggi dell'evaporazione termica sono la sua semplicità e il costo inferiore delle attrezzature. È una scelta eccellente per la deposizione di semplici film metallici con bassi punti di fusione dove l'altissima purezza non è la preoccupazione principale. La sua operazione semplice la rende ideale per molte applicazioni di ricerca e produzione standard.

Quando Scegliere l'Evaporazione a Fascio Elettronico

L'evaporazione a fascio elettronico è la scelta per applicazioni ad alte prestazioni. La sua capacità di gestire materiali ad alta temperatura, produrre film ad alta purezza e creare rivestimenti densi è essenziale per l'ottica avanzata, i semiconduttori e altri campi esigenti. Questa capacità comporta una maggiore complessità e costo delle attrezzature.

Come Applicare Questo al Tuo Progetto

I tuoi requisiti di materiale e gli obiettivi di prestazione ti indirizzeranno direttamente al metodo corretto.

- Se il tuo obiettivo principale è la deposizione economica di metalli semplici (es. alluminio, argento): L'evaporazione termica è la scelta più pratica ed efficiente.

- Se il tuo obiettivo principale è la deposizione di film ad alta purezza di materiali refrattari (es. titanio, oro, ossidi): L'evaporazione a fascio elettronico è l'unica opzione affidabile.

- Se il tuo obiettivo principale è la creazione di rivestimenti ottici o dielettrici densi e durevoli: L'evaporazione a fascio elettronico fornisce l'energia necessaria per ottenere una qualità del film superiore.

In definitiva, la selezione della giusta tecnica di evaporazione consiste nell'abbinare le capacità dello strumento alle esigenze specifiche della tua applicazione.

Tabella Riepilogativa:

| Caratteristica | Evaporazione Termica | Evaporazione a Fascio Elettronico |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento resistivo di un crogiolo | Fascio elettronico focalizzato sul materiale |

| Ideale Per | Materiali a basso punto di fusione (es. Al, Ag) | Materiali ad alto punto di fusione (es. Au, Ti, ossidi) |

| Purezza del Film | Inferiore (rischio di contaminazione del crogiolo) | Superiore (crogiolo raffreddato ad acqua minimizza la contaminazione) |

| Densità del Film | Inferiore | Superiore, più durevole |

| Costo e Complessità | Costo inferiore, operazione più semplice | Costo superiore, sistema più complesso |

Stai faticando a selezionare la giusta tecnica di evaporazione per il tuo materiale e la tua applicazione specifici?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi sistemi di evaporazione termica e a fascio elettronico, per soddisfare le tue precise esigenze di deposizione di film sottili. I nostri esperti possono aiutarti a navigare tra i compromessi per assicurarti di ottenere la purezza, la densità e le prestazioni del film desiderate per il tuo progetto, sia nella ricerca, nei semiconduttori o nell'ottica avanzata.

Ottimizziamo il tuo processo insieme. Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Come viene evaporato il materiale sorgente durante la deposizione? Una guida ai metodi resistivi ed e-beam

- Come si chiama il contenitore che contiene il materiale sorgente metallico nell'evaporazione a fascio di elettroni? Garantire purezza e qualità nella deposizione di film sottili

- Quali sono i punti di forza della brasatura? Ottenere un'unione metallica forte, pulita e precisa

- Qual è la differenza tra evaporazione termica e a fascio di elettroni? Scegli il metodo di deposizione di film sottili giusto

- Quali materiali vengono utilizzati nell'evaporazione a fascio elettronico? Padroneggia la deposizione di film sottili ad alta purezza