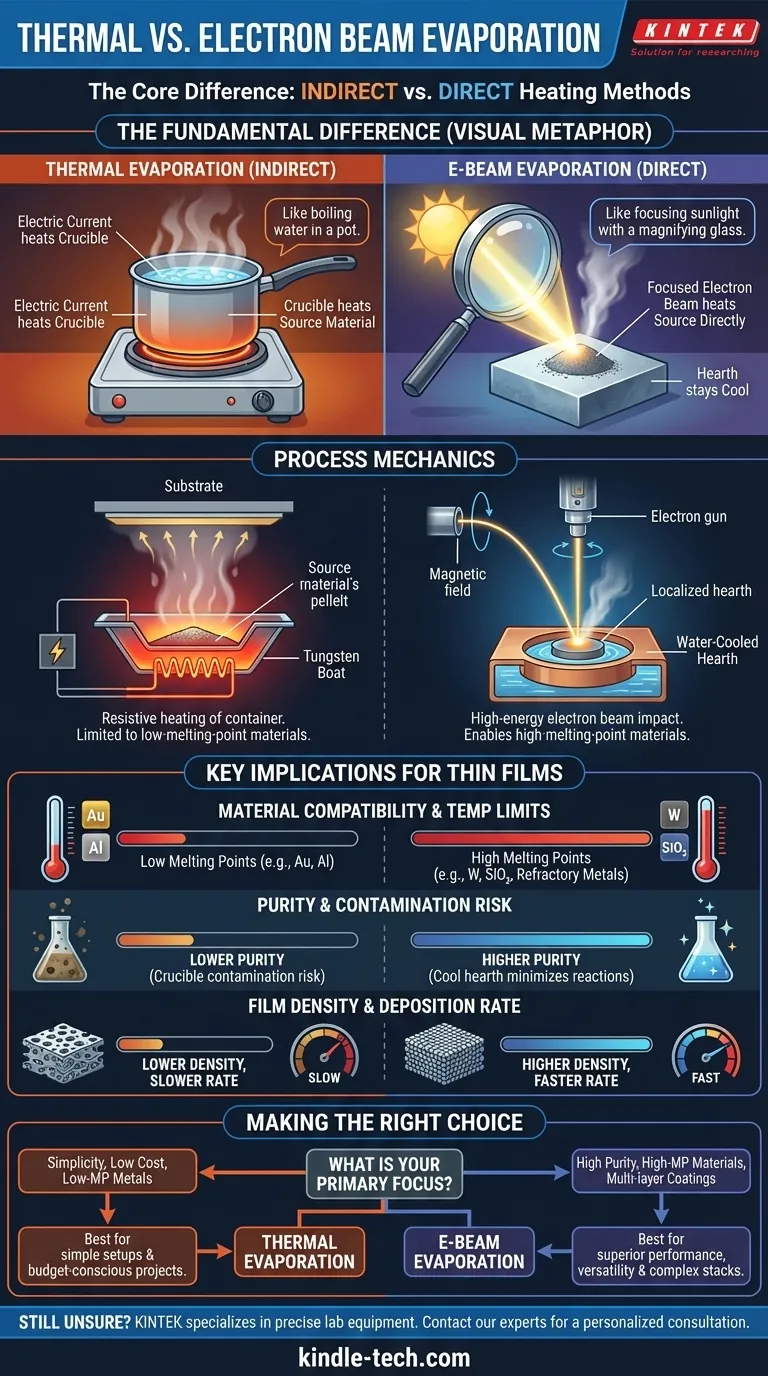

In sostanza, la differenza risiede nel metodo di riscaldamento. L'evaporazione termica utilizza una corrente elettrica per riscaldare un contenitore, o "crogiolo", che a sua volta riscalda il materiale sorgente fino a farlo evaporare. Al contrario, l'evaporazione a fascio di elettroni (e-beam) utilizza un fascio di elettroni focalizzato e ad alta energia per riscaldare direttamente il materiale sorgente, eliminando la necessità di riscaldare il contenitore.

La scelta tra evaporazione termica ed e-beam dipende da un compromesso fondamentale: semplicità contro prestazioni. Sebbene l'evaporazione termica sia un processo più semplice per i materiali a bassa temperatura, l'evaporazione e-beam offre un controllo, una purezza e una versatilità superiori per una gamma molto più ampia di materiali, specialmente quelli con alti punti di fusione.

La Differenza Fondamentale: Riscaldamento Diretto vs. Indiretto

Il metodo utilizzato per fornire energia al materiale sorgente determina le capacità, i limiti e la qualità finale del film sottile depositato.

Come Funziona l'Evaporazione Termica

Nell'evaporazione termica, un crogiolo o "barchetta" realizzato in materiale resistivo (come il tungsteno) contiene il materiale sorgente che si desidera depositare. Una corrente elettrica elevata viene fatta passare attraverso questo crogiolo, facendolo riscaldare significativamente. Questo calore viene quindi trasferito al materiale sorgente, aumentandone la temperatura fino a quando non inizia a sublimare o evaporare.

Questo processo è analogo a bollire l'acqua in una pentola su un fornello. Il fornello (corrente elettrica) riscalda la pentola (crogiolo) e la pentola riscalda l'acqua (materiale sorgente).

Come Funziona l'Evaporazione E-Beam

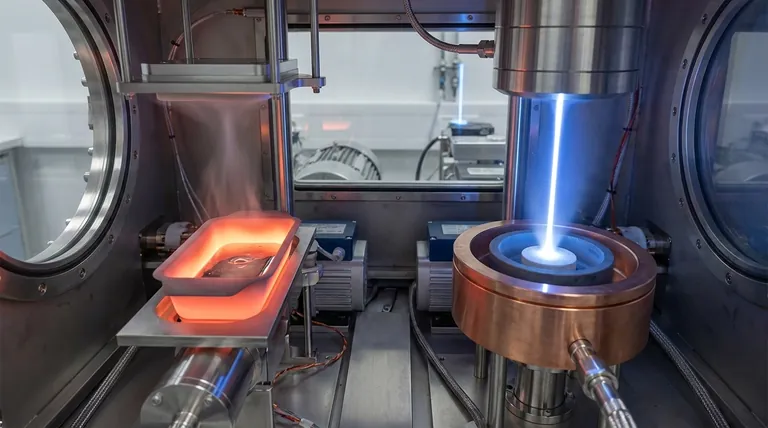

L'evaporazione e-beam impiega un approccio molto più mirato. Un filamento di tungsteno emette elettroni, che vengono poi accelerati e focalizzati da campi magnetici in un fascio ad alta energia. Questo fascio è diretto sulla superficie del materiale sorgente, che si trova in un focolare di rame raffreddato ad acqua. L'energia intensa e localizzata del fascio fa evaporare istantaneamente il materiale all'impatto.

Questo è più simile a usare una potente lente d'ingrandimento per concentrare la luce solare. L'energia è concentrata su un punto minuscolo, lasciando relativamente fresca l'area circostante, compreso il contenitore.

Implicazioni Chiave per la Deposizione di Film Sottili

Questa differenza nel meccanismo di riscaldamento ha profonde conseguenze per il processo di deposizione e per la qualità finale del film.

Compatibilità dei Materiali e Limiti di Temperatura

L'evaporazione termica è limitata ai materiali con punti di fusione relativamente bassi. La temperatura del processo non può superare il punto di fusione del crogiolo stesso.

L'evaporazione e-beam eccelle con materiali ad alta temperatura. Poiché il riscaldamento è localizzato, può vaporizzare metalli refrattari (come tungsteno e tantalio) e composti dielettrici (come il biossido di silicio) che sono impossibili da depositare con metodi termici.

Purezza e Rischio di Contaminazione

Con l'evaporazione termica, l'intero crogiolo viene riscaldato a temperature estreme. Questo crea un rischio maggiore di contaminazione, poiché il materiale del crogiolo stesso può degasare o reagire con il materiale sorgente, introducendo impurità nel film depositato.

L'evaporazione e-beam fornisce una purezza significativamente maggiore. Il focolare raffreddato ad acqua rimane freddo, impedendogli di reagire con il materiale sorgente. Il riscaldamento è confinato solo al materiale che viene evaporato, con conseguente film più pulito e puro.

Densità del Film e Velocità di Deposizione

L'elevato trasferimento di energia nell'evaporazione e-beam porta a una velocità di deposizione più elevata e tipicamente produce rivestimenti più densi e uniformi.

L'evaporazione termica ha generalmente una velocità di deposizione più lenta e può portare a film meno densi a causa della minore energia delle particelle evaporate.

Comprendere i Compromessi

La scelta di un metodo richiede di bilanciare i requisiti di processo con la complessità e il costo dell'attrezzatura.

Semplicità vs. Complessità

I sistemi di evaporazione termica sono meccanicamente più semplici e spesso meno costosi. Gli alimentatori e i meccanismi di controllo sono relativamente semplici.

I sistemi e-beam sono più complessi. Richiedono alimentatori ad alta tensione, campi magnetici sofisticati per la deviazione del fascio e configurazioni sottovuoto più intricate, rendendoli un investimento iniziale maggiore.

Flessibilità del Processo

I sistemi e-beam offrono una flessibilità superiore per le deposizioni multistrato. Spesso dispongono di caroselli rotanti multi-tasca che contengono diversi materiali sorgente. Ciò consente a un operatore di depositare più strati sequenzialmente in un unico ciclo di vuoto, il che è altamente efficiente per creare rivestimenti ottici complessi o dispositivi elettronici.

Fare la Scelta Giusta per la Tua Applicazione

I requisiti del tuo materiale e gli standard di qualità del film determineranno in ultima analisi il metodo migliore.

- Se la tua attenzione principale è la deposizione di metalli a basso punto di fusione con una configurazione semplice ed economica: l'evaporazione termica è una scelta perfettamente adatta.

- Se la tua attenzione principale è la deposizione di materiali ad alto punto di fusione come metalli refrattari o ossidi: l'evaporazione e-beam è il metodo necessario e superiore.

- Se la tua attenzione principale è ottenere la massima purezza e densità del film possibile: il riscaldamento localizzato dell'evaporazione e-beam offre un vantaggio distinto e critico.

- Se la tua attenzione principale è creare rivestimenti multistrato complessi in un unico processo: i sistemi e-beam con sorgenti multi-tasca offrono una versatilità ed efficienza senza pari.

In definitiva, la comprensione di queste differenze fondamentali ti consente di selezionare lo strumento di deposizione preciso che si allinea perfettamente con i tuoi obiettivi tecnici.

Tabella Riassuntiva:

| Caratteristica | Evaporazione Termica | Evaporazione E-Beam |

|---|---|---|

| Metodo di Riscaldamento | Indiretto (riscalda un crogiolo) | Diretto (fascio di elettroni focalizzato) |

| Ideale Per | Metalli a basso punto di fusione (es. Au, Al) | Materiali ad alto punto di fusione (es. W, SiO₂) |

| Purezza del Film | Inferiore (rischio di contaminazione del crogiolo) | Superiore (focolare raffreddato ad acqua minimizza la contaminazione) |

| Complessità e Costo del Processo | Più semplice, costo inferiore | Più complesso, investimento iniziale maggiore |

| Deposizione Multistrato | Limitata | Eccellente (disponibili sorgenti multi-tasca) |

Ancora Incerto Su Quale Metodo di Evaporazione Sia Giusto Per Il Tuo Progetto?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio precise e materiali di consumo per tutte le tue esigenze di deposizione di film sottili. I nostri esperti possono aiutarti a selezionare il sistema di evaporazione termica o e-beam ideale per garantire una qualità del film, purezza ed efficienza di processo superiori per i tuoi materiali e applicazioni specifici.

Contatta oggi i nostri specialisti per una consulenza personalizzata e sblocca tutto il potenziale della tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

Domande frequenti

- Cos'è il processo di evaporazione nei semiconduttori? Una guida alla deposizione di film sottili

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave