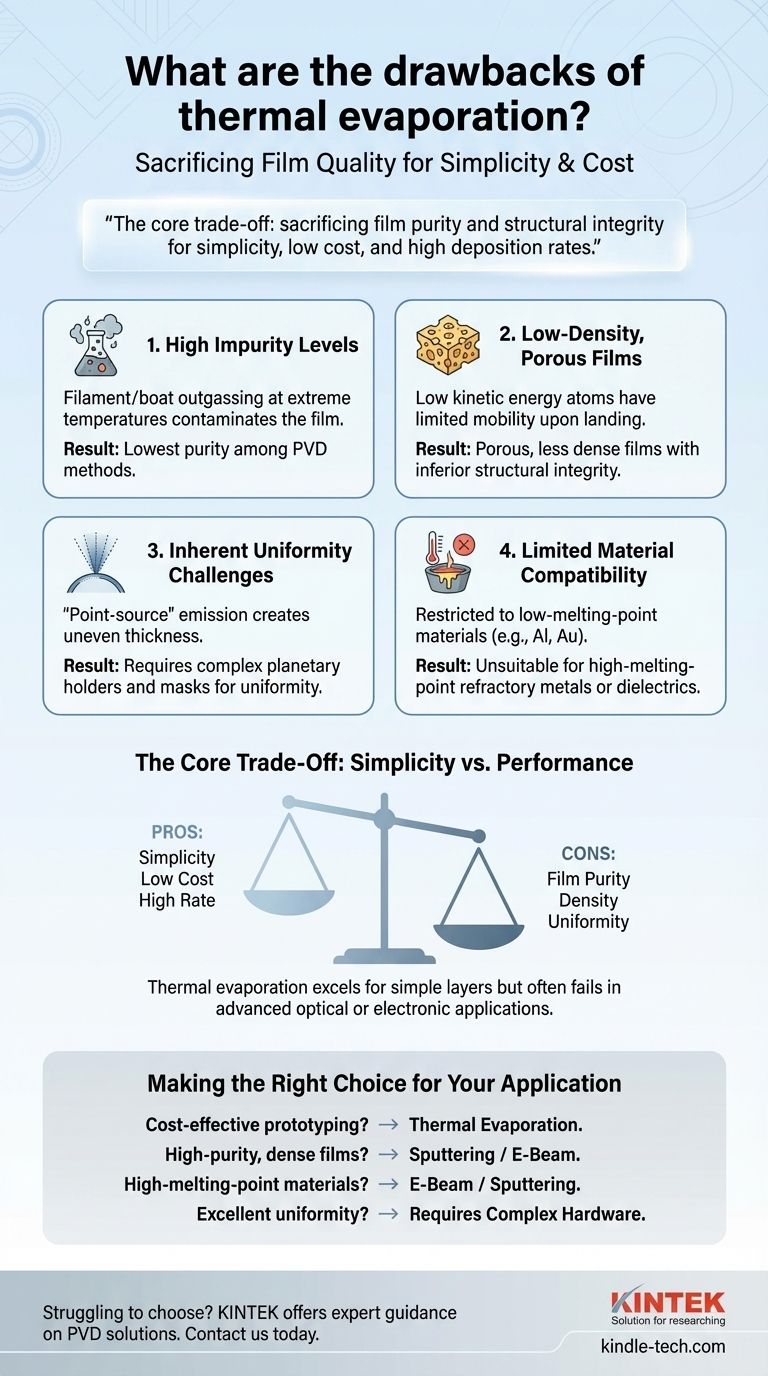

Sebbene sia una tecnica di deposizione semplice ed economica, l'evaporazione termica presenta notevoli svantaggi che ne limitano l'uso in applicazioni ad alte prestazioni. I suoi principali svantaggi sono l'introduzione di alti livelli di impurità, la creazione di film a bassa densità, la scarsa uniformità dello spessore senza hardware specializzato e una selezione limitata di materiali che può depositare efficacemente. Questi problemi derivano direttamente dalla dipendenza del metodo dal riscaldamento resistivo di un materiale sorgente fino al suo punto di vaporizzazione.

Il compromesso fondamentale dell'evaporazione termica è sacrificare la purezza del film e l'integrità strutturale per semplicità, basso costo e alti tassi di deposizione. Sebbene eccella in alcune applicazioni, le sue limitazioni intrinseche spesso lo rendono inadatto per rivestimenti ottici, elettronici o protettivi avanzati dove la qualità del materiale è fondamentale.

Le Limitazioni Fondamentali dell'Evaporazione Termica

Per capire se l'evaporazione termica è adatta al tuo progetto, devi prima comprendere le ragioni tecniche dietro i suoi svantaggi. Queste limitazioni non sono difetti dell'attrezzatura, ma sono intrinseche alla fisica del processo.

Alti Livelli di Impurità

L'evaporazione termica resistiva spesso produce i film meno puri tra tutti i metodi di Deposizione Fisica da Vapore (PVD). Questo perché l'elemento riscaldante—il filamento o la barchetta che contiene il materiale sorgente—viene riscaldato a temperature estreme, causando il degassamento di impurità o persino la reazione con il materiale da evaporare.

Questo contrasta nettamente con tecniche come lo sputtering, dove solo il materiale bersaglio viene bombardato, o l'evaporazione a fascio di elettroni, dove un fascio di elettroni riscalda direttamente il materiale sorgente, minimizzando il contatto con altri componenti caldi.

Film a Bassa Densità e Porosi

Gli atomi che lasciano la sorgente riscaldata nell'evaporazione termica hanno un'energia cinetica relativamente bassa. Quando arrivano al substrato, hanno una mobilità limitata per disporsi in una struttura densa e ben impacchettata.

Il risultato è spesso un film poroso e con una densità inferiore rispetto al materiale sfuso. Sebbene ciò possa essere parzialmente migliorato con una sorgente assistita da ioni per aggiungere energia agli atomi in deposizione, i film raramente eguagliano la densità e la qualità ottenute tramite processi più energetici come lo sputtering.

Sfide Intrinseche di Uniformità

Una sorgente evaporante agisce come una "sorgente puntiforme", simile a una lampadina, emettendo materiale in un pennacchio. Senza misure correttive, ciò si traduce in un film che è più spesso direttamente sopra la sorgente e diventa progressivamente più sottile verso i bordi del substrato.

Ottenere una buona uniformità del film richiede portasubstrati planetari complessi e spesso costosi, che ruotano e fanno girare i substrati attraverso il pennacchio di vapore, insieme a maschere di uniformità sagomate con precisione per schermare alcune aree dalla deposizione.

Compatibilità Limitata dei Materiali

Il processo è fondamentalmente limitato dalla temperatura. È adatto solo per materiali con punti di fusione e ebollizione relativamente bassi, come alluminio, oro, cromo e vari non metalli.

Materiali che richiedono temperature estremamente elevate per vaporizzare, come i metalli refrattari (tungsteno, tantalio, molibdeno) o alcuni composti ceramici, non possono essere depositati con questo metodo. Essi o non riescono a evaporare o richiedono temperature che distruggerebbero il filamento riscaldante.

Comprendere i Compromessi: Semplicità vs. Prestazioni

Nonostante i suoi svantaggi, l'evaporazione termica resistiva rimane una tecnica ampiamente utilizzata perché le sue limitazioni sono accettabili per molte applicazioni, soprattutto se bilanciate con i suoi significativi vantaggi.

Il Vantaggio di Costo e Semplicità

I sistemi di evaporazione termica sono meccanicamente più semplici e significativamente meno costosi rispetto ai sistemi di sputtering o E-beam. Questo li rende un punto di ingresso ideale per la ricerca sui film sottili nei laboratori universitari o per processi industriali sensibili ai costi dove la qualità finale del film non è il fattore trainante principale.

Il Beneficio di Velocità e Direzionalità

Per molti metalli, l'evaporazione termica offre un tasso di deposizione molto più elevato rispetto allo sputtering. Questa velocità è un grande vantaggio negli ambienti di produzione. Inoltre, la sua deposizione direzionale "a linea di vista" è altamente efficace per la modellazione "lift-off", una tecnica comune nella microfabbricazione.

Quando la Qualità del Film è una Preoccupazione Secondaria

Molte applicazioni non richiedono film perfettamente puri e densi. Ad esempio, la deposizione di un semplice strato metallico per contatto elettrico, la creazione di un rivestimento riflettente per una parte decorativa o la deposizione di bump di indio per il wafer bonding sono tutti ottimi casi d'uso per l'evaporazione termica.

La Distinzione dell'Evaporazione a Fascio di Elettroni

È fondamentale distinguere l'evaporazione termica resistiva dall'evaporazione a fascio di elettroni (E-beam). Sebbene entrambi siano processi "termici", l'E-beam utilizza un fascio focalizzato di elettroni per riscaldare direttamente il materiale sorgente nel suo crogiolo. Questa tecnica supera le limitazioni di temperatura del materiale e riduce significativamente la contaminazione da un elemento riscaldante, consentendo film di maggiore purezza e la deposizione di metalli refrattari e dielettrici.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere il metodo di deposizione corretto richiede di abbinare le esigenze della tua applicazione alle capacità del processo.

- Se il tuo obiettivo principale è la prototipazione economica o semplici strati metallici: L'evaporazione termica resistiva è una scelta eccellente grazie al suo basso costo, semplicità e alto tasso di deposizione.

- Se il tuo obiettivo principale sono film densi e di elevata purezza per ottiche o elettronica di precisione: I problemi intrinseci di impurità e densità rendono l'evaporazione termica una scelta inadatta; considera invece lo sputtering o l'evaporazione a fascio di elettroni.

- Se hai bisogno di depositare materiali ad alto punto di fusione o composti dielettrici: L'evaporazione termica resistiva non è adatta; devi usare l'evaporazione a fascio di elettroni o una tecnica di sputtering.

- Se richiedi un'eccellente uniformità del film su una vasta area: L'evaporazione termica è un'opzione praticabile solo se il tuo sistema è dotato di rotazione planetaria del substrato e maschere di uniformità.

In definitiva, comprendere questi svantaggi ti consente di sfruttare l'evaporazione termica per i suoi punti di forza, evitando al contempo il suo utilizzo in applicazioni in cui la qualità del film non è negoziabile.

Tabella Riepilogativa:

| Svantaggio | Descrizione | Impatto |

|---|---|---|

| Alti Livelli di Impurità | Il degassamento dell'elemento riscaldante contamina il film. | Riduce la purezza del film, inadatto per ottiche/elettronica di precisione. |

| Film a Bassa Densità, Porosi | La bassa energia cinetica degli atomi depositati limita l'impacchettamento. | I film sono meno durevoli e hanno un'integrità strutturale inferiore. |

| Scarsa Uniformità dello Spessore | L'emissione da sorgente puntiforme crea una deposizione irregolare. | Richiede complessi supporti planetari e maschere per la correzione. |

| Compatibilità Limitata dei Materiali | Non può vaporizzare efficacemente materiali ad alto punto di fusione. | Limita l'uso a materiali come Al, Au; non per metalli refrattari. |

Fai fatica a scegliere la giusta tecnica di deposizione per le esigenze specifiche del tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo una guida esperta per aiutarti a selezionare la soluzione PVD perfetta—che si tratti di un sistema di evaporazione termica economico per la prototipazione o di un sistema di sputtering o E-beam ad alte prestazioni per applicazioni avanzate. Il nostro team può aiutarti a bilanciare costi, semplicità e qualità del film per raggiungere gli obiettivi del tuo progetto.

Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere le tue esigenze e scoprire come KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barchette di Tungsteno per Deposizione di Film Sottili

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile