Nella deposizione, il materiale sorgente viene evaporato riscaldandolo in alto vuoto finché i suoi atomi non hanno energia sufficiente per trasformarsi in vapore. Questo processo non è un metodo unico ma è principalmente realizzato in due modi: facendo passare una corrente elettrica attraverso un supporto contenente il materiale (riscaldamento resistivo) o bombardando direttamente il materiale con un fascio di elettroni ad alta energia (evaporazione e-beam). Il vapore quindi viaggia in linea retta verso il substrato, dove si condensa per formare un film sottile.

La sfida principale dell'evaporazione non è solo trasformare un solido in un gas, ma farlo con controllo preciso e purezza. Il metodo utilizzato è determinato dalle proprietà del materiale, in particolare dal suo punto di fusione, e dai requisiti di qualità del film finale.

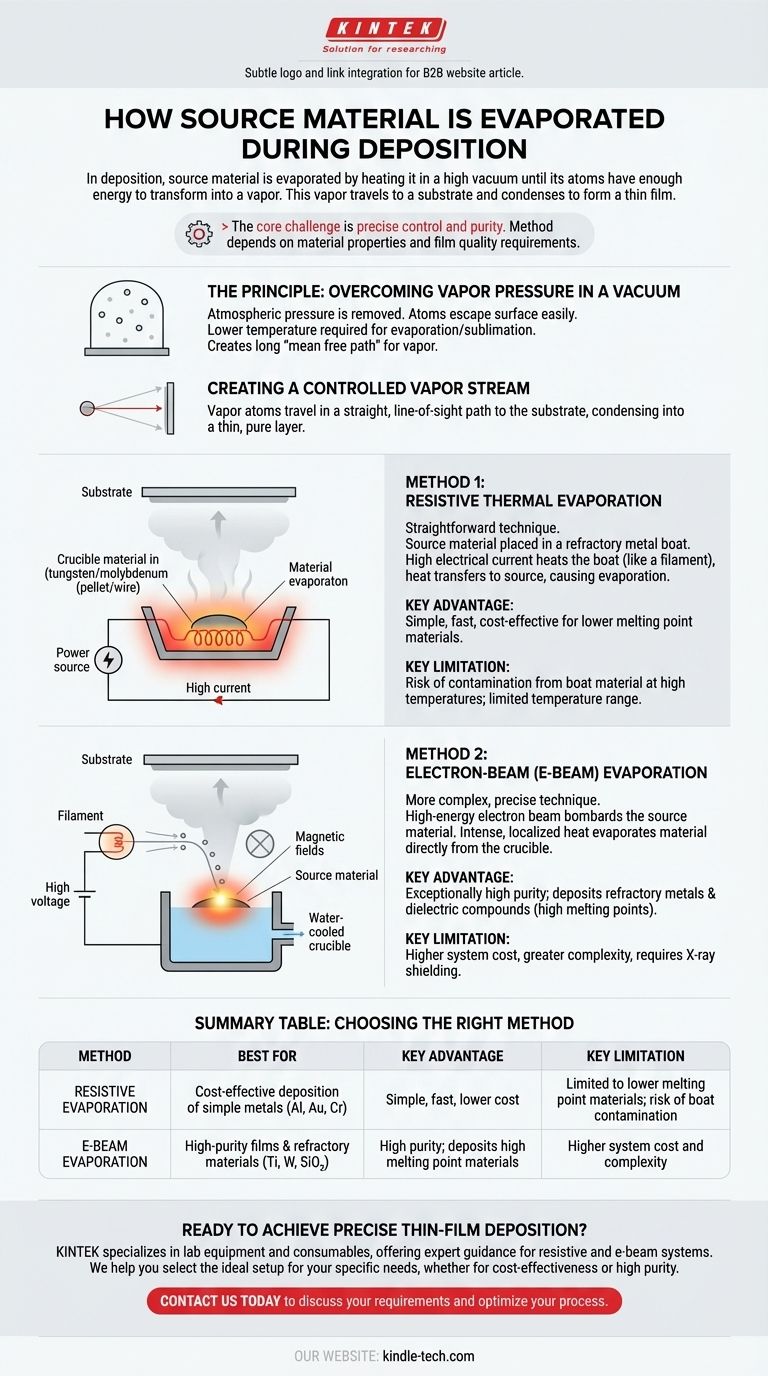

Il Principio: Superare la Pressione di Vapore nel Vuoto

Perché il Vuoto è Essenziale

In una camera ad alto vuoto, la pressione atmosferica che normalmente tiene gli atomi in uno stato solido o liquido è quasi interamente rimossa. Con poche molecole d'aria con cui collidere, gli atomi del materiale sorgente possono sfuggire dalla sua superficie molto più facilmente.

Questo ambiente abbassa drasticamente la temperatura richiesta affinché un materiale evapori o sublimi (passi direttamente da solido a gas). L'obiettivo è creare un "cammino libero medio" – la distanza media che un atomo di vapore può percorrere prima di colpire un'altra molecola di gas – che sia più lungo della distanza dal substrato.

Creare un Flusso di Vapore Controllato

Una volta che gli atomi lasciano la sorgente, viaggiano in un percorso rettilineo e a vista fino a quando non colpiscono una superficie. Posizionando un substrato in questo percorso, gli atomi di vapore vi atterreranno e si condenseranno nuovamente in un solido, formando un nuovo strato di materiale altamente puro.

Due Metodi di Evaporazione Primari

Il "come" dell'evaporazione si riduce al metodo utilizzato per fornire energia termica al materiale sorgente.

Metodo 1: Evaporazione Termica Resistiva

Questa è la tecnica più semplice. Il materiale sorgente, spesso sotto forma di pellet o filo, viene posto in un piccolo crogiolo o "barca" fatto di un metallo refrattario come il tungsteno o il molibdeno.

Una corrente elettrica molto alta viene quindi fatta passare attraverso questa barca. A causa della sua resistenza elettrica, la barca si riscalda rapidamente, proprio come un filamento in una lampadina a incandescenza. Questo calore viene trasferito al materiale sorgente, facendolo fondere e poi evaporare.

Metodo 2: Evaporazione a Fascio di Elettroni (E-Beam)

Questo metodo è più complesso ma molto più potente e preciso. Viene utilizzato per materiali con punti di fusione molto alti (come titanio o ceramiche) o quando è richiesta una purezza del film ultra-elevata.

Un filamento genera un flusso di elettroni, che vengono poi accelerati da alta tensione e guidati da campi magnetici per colpire la superficie del materiale sorgente. L'immensa energia cinetica degli elettroni viene istantaneamente convertita in calore intenso e localizzato all'impatto, causando l'evaporazione del materiale direttamente dal crogiolo senza riscaldare significativamente il crogiolo stesso.

Comprendere i Compromessi

La scelta di un metodo è una decisione ingegneristica critica basata sull'equilibrio tra costo, capacità e qualità del film desiderata.

Evaporazione Resistiva: Semplicità vs. Limitazioni

Il riscaldamento resistivo è semplice, veloce ed economico. Tuttavia, è limitato a materiali con temperature di evaporazione più basse.

Un rischio significativo è la contaminazione. Ad alte temperature, il materiale della barca stessa può iniziare a evaporare, incorporando impurità nel film. Offre anche un controllo meno preciso sulla velocità di deposizione rispetto all'e-beam.

Evaporazione E-Beam: Precisione vs. Complessità

L'evaporazione e-beam offre una purezza eccezionalmente elevata perché solo il materiale sorgente viene riscaldato, non il crogiolo di rame raffreddato ad acqua che lo contiene. Ciò consente la deposizione di metalli refrattari e composti dielettrici che sono impossibili da evaporare in modo resistivo.

Gli svantaggi sono un costo del sistema significativamente più elevato, maggiore complessità e la generazione di raggi X, che richiede un'adeguata schermatura.

La Sfida della Lega

Quando si tenta di evaporare una lega (una miscela di metalli), l'elemento con la pressione di vapore più alta evaporerà più velocemente. Ciò modifica la composizione del vapore nel tempo, il che significa che il film risultante non avrà la stessa composizione del materiale sorgente. Sebbene l'e-beam possa talvolta mitigare questo con alta potenza, la vera deposizione di leghe spesso richiede la co-evaporazione da più sorgenti controllate indipendentemente.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta del metodo di evaporazione influisce direttamente sul costo, sulla qualità e sul tipo di materiale che puoi depositare.

- Se il tuo obiettivo principale è l'efficienza dei costi per metalli semplici (come alluminio, oro o cromo): L'evaporazione termica resistiva è la scelta efficiente e standard.

- Se il tuo obiettivo principale sono film ad alta purezza o materiali refrattari (come titanio, tungsteno o SiO₂): L'evaporazione a fascio di elettroni è l'unica opzione praticabile.

- Se il tuo obiettivo principale è depositare una composizione di lega precisa: Devi considerare un sistema con più sorgenti controllate individualmente, che sono molto spesso sorgenti e-beam.

Comprendere il meccanismo di evaporazione ti consente di selezionare lo strumento preciso necessario per ottenere le proprietà del film desiderate.

Tabella Riepilogativa:

| Metodo | Ideale per | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Evaporazione Resistiva | Deposizione economica di metalli semplici (Al, Au, Cr) | Semplice, veloce e a basso costo | Limitato a materiali con punto di fusione più basso; rischio di contaminazione della barca |

| Evaporazione E-Beam | Film ad alta purezza e materiali refrattari (Ti, W, SiO₂) | Alta purezza; può depositare materiali ad alto punto di fusione | Costo e complessità del sistema più elevati |

Pronto a Ottenere Deposizioni di Film Sottili Precise?

Il giusto metodo di evaporazione è fondamentale per il successo del tuo progetto. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo consulenza esperta e soluzioni per sistemi di evaporazione sia resistivi che e-beam. Aiutiamo laboratori come il tuo a selezionare la configurazione ideale per film ad alta purezza, materiali refrattari o deposizione di metalli economica.

Contattaci oggi per discutere le tue esigenze specifiche e lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di deposizione. Contattaci tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Qual è lo scopo di un evaporatore? Il Componente Chiave Che Crea il Raffreddamento

- Cos'è la teoria dell'evaporazione dei film sottili? Una guida alla deposizione di film sottili ad alta purezza

- Quali sono le applicazioni dei film sottili nell'elettronica? Costruire le fondamenta dei dispositivi moderni

- Come funziona il sistema di evaporazione sotto vuoto? Una guida alla deposizione di film sottili

- La purezza ottenuta con lo sputtering è migliore di quella ottenuta con l'evaporazione? Una guida alla deposizione di film sottili di alta qualità

- Qual è il vantaggio dell'evaporazione termica rispetto alla sputtering? Deposizione di film sottili più veloce ed economica

- Come funziona l'evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Quali sono le applicazioni dell'evaporazione? Sfruttare la sua potenza per l'innovazione industriale