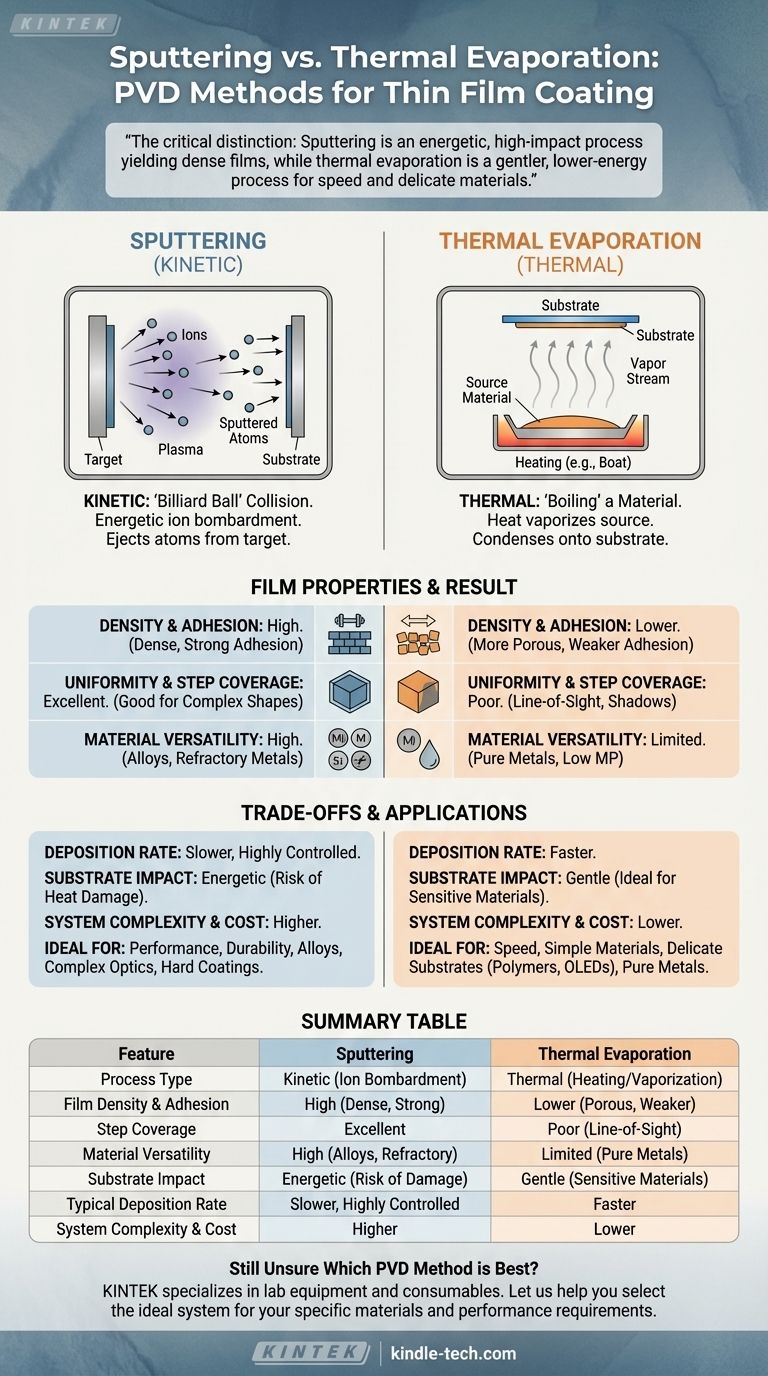

Nella loro essenza, lo sputtering e l'evaporazione termica sono due metodi distinti di deposizione fisica da vapore (PVD) che raggiungono lo stesso obiettivo, ovvero rivestire un substrato con un film sottile, attraverso principi fisici fondamentalmente diversi. Lo sputtering è un processo cinetico che utilizza il bombardamento di ioni energetici per espellere fisicamente atomi da un bersaglio, mentre l'evaporazione termica è un processo termico che utilizza il calore per far bollire un materiale sorgente in un vapore che poi si condensa sul substrato.

La distinzione fondamentale non è quale metodo sia "migliore", ma la comprensione dell'energia coinvolta. Lo sputtering è un processo energetico ad alto impatto che produce film densi e durevoli, mentre l'evaporazione termica è un processo più delicato e a bassa energia, ideale per la velocità e i materiali delicati.

Il processo fondamentale: cinetico contro termico

Per scegliere il metodo giusto, devi prima capire come funziona ciascuno. Il meccanismo determina direttamente le proprietà del film finale.

Sputtering: una collisione tra palle da biliardo

Lo sputtering è un processo fisico di trasferimento di quantità di moto. Immagina una partita a biliardo su scala atomica.

Innanzitutto, una camera a vuoto viene riempita con un gas inerte, tipicamente Argon. Viene applicata un'alta tensione, che crea un plasma e trasforma il gas Argon in ioni caricati positivamente.

Questi ioni di Argon vengono quindi accelerati verso il materiale sorgente, noto come bersaglio (target). Quando collidono con il bersaglio, espellono fisicamente, o "sparano", atomi del materiale bersaglio. Questi atomi espulsi viaggiano attraverso la camera e si depositano sul substrato, formando un film sottile.

Evaporazione termica: far bollire un materiale sottovuoto

L'evaporazione termica è un processo più semplice e intuitivo, analogo all'ebollizione dell'acqua.

Un materiale sorgente viene posto in una camera ad alto vuoto all'interno di un contenitore, spesso una "barchetta" o crogiolo in ceramica. Questo materiale viene quindi riscaldato fino a quando non inizia a evaporare o sublimare, passando direttamente allo stato gassoso.

Questo flusso di vapore viaggia in linea retta attraverso il vuoto fino a quando non entra in contatto con il substrato più freddo, dove si condensa per formare un film sottile solido. Il riscaldamento è tipicamente ottenuto facendo passare una grande corrente elettrica attraverso la barchetta (evaporazione resistiva) o bombardando la sorgente con un fascio di elettroni ad alta energia (evaporazione a fascio di elettroni).

Confronto tra i film sottili risultanti

Le differenze in questi due processi creano variazioni significative e prevedibili nelle caratteristiche del film finale.

Densità e adesione del film

Gli atomi sparati arrivano al substrato con elevata energia cinetica. Questa energia permette loro di impattare fisicamente e incorporarsi nella superficie, risultando in film estremamente densi, compatti e con adesione superiore.

Gli atomi evaporati arrivano con energia termica molto inferiore. Tendono ad "assestarsi" delicatamente sul substrato, il che può portare a film più porosi con un'adesione relativamente più debole.

Uniformità e copertura dei gradini (Step Coverage)

Lo sputtering generalmente produce un'eccellente uniformità del film su ampie aree. Poiché gli atomi sparati si disperdono maggiormente all'interno della camera, possono rivestire più efficacemente superfici complesse e non piatte, una proprietà nota come buona "copertura dei gradini".

L'evaporazione termica è in gran parte un processo di "linea di vista". Il vapore viaggia in linea retta dalla sorgente al substrato, il che può creare "ombre" su componenti con topografia complessa e può comportare uno spessore meno uniforme.

Versatilità dei materiali

Il vantaggio chiave dello sputtering è la sua capacità di depositare una vasta gamma di materiali. Poiché è un processo di espulsione fisica, può depositare leghe (mantenendo la loro composizione) e metalli refrattari con punti di fusione estremamente elevati che sono difficili o impossibili da evaporare.

L'evaporazione termica è limitata ai materiali che possono essere riscaldati fino a una fase di vapore senza decomporsi o reagire. Funziona eccezionalmente bene per metalli puri come alluminio, oro e cromo, ma è inadatto per molti composti complessi o materiali ad alto punto di fusione.

Comprendere i compromessi

Nessuna delle due tecniche è universalmente superiore; rappresentano un classico compromesso ingegneristico tra controllo, velocità e compatibilità.

Velocità di deposizione contro controllo del processo

L'evaporazione termica, in particolare l'evaporazione a fascio di elettroni, può spesso raggiungere velocità di deposizione molto elevate, rendendola efficiente per creare rapidamente film spessi.

Lo sputtering, sebbene talvolta più lento, offre un controllo eccezionalmente preciso sullo spessore e sulla composizione del film. Il processo è altamente stabile e ripetibile, rendendolo ideale per rivestimenti ottici multistrato complessi o elettronica avanzata dove la precisione è fondamentale.

Potenziale di danno al substrato

L'alta energia intrinseca del processo di sputtering può essere uno svantaggio. Può trasferire calore significativo al substrato e potenzialmente danneggiare materiali sensibili come polimeri o componenti elettronici organici (OLED).

L'evaporazione termica è un processo molto più "delicato" dal punto di vista del substrato. Ciò la rende la scelta predefinita per il rivestimento di substrati sensibili alla temperatura o dispositivi che potrebbero essere danneggiati dal bombardamento ionico.

Complessità e costo del sistema

I sistemi di sputtering sono generalmente più complessi e costosi. Richiedono alimentatori DC o RF ad alta tensione, sistemi intricati di gestione dei gas e controllo della pressione, e spesso magneti potenti (nello sputtering a magnetron) per aumentare l'efficienza.

Un evaporatore termico resistivo di base è uno dei sistemi di deposizione più semplici ed economici disponibili, rendendolo altamente accessibile per la ricerca e applicazioni di rivestimento semplici.

Fare la scelta giusta per la tua applicazione

La tua scelta dovrebbe essere dettata interamente dai requisiti del tuo prodotto finale.

- Se la tua attenzione principale è sulle prestazioni e sulla durata: Scegli lo sputtering per i suoi film densi e altamente aderenti, ideali per filtri ottici, rivestimenti duri e interconnessioni elettroniche ad alta affidabilità.

- Se la tua attenzione principale è sulla velocità con materiali semplici: L'evaporazione termica è un'ottima scelta per depositare rapidamente film di metallo puro, come per contatti elettrici o superfici riflettenti di base.

- Se la tua attenzione principale è la deposizione su substrati delicati: La natura delicata dell'evaporazione termica è essenziale per lavorare con polimeri, LED organici (OLED) o altri componenti sensibili alla temperatura.

- Se la tua attenzione principale è la deposizione di leghe o metalli refrattari: Lo sputtering è spesso l'unico metodo PVD praticabile per materiali con punti di fusione molto elevati o per preservare la stechiometria di materiali complessi.

In definitiva, selezionare il metodo di deposizione corretto richiede di abbinare la fisica unica del processo alle proprietà desiderate del tuo film.

Tabella riassuntiva:

| Caratteristica | Sputtering | Evaporazione Termica |

|---|---|---|

| Tipo di Processo | Cinetico (Bombardamento Ionico) | Termico (Riscaldamento/Vaporizzazione) |

| Densità e Adesione del Film | Alta (Densa, Forte Adesione) | Inferiore (Più Porosa, Adesione Più Debole) |

| Copertura dei Gradini | Eccellente (Buona per Forme Complesse) | Scarsa (Linea di Vista, Ombre) |

| Versatilità dei Materiali | Alta (Leghe, Metalli Refrattari) | Limitata (Metalli Puri, Basso Punto di Fusione) |

| Impatto sul Substrato | Energetico (Rischio di Danno da Calore) | Delicato (Ideale per Materiali Sensibili) |

| Velocità di Deposizione Tipica | Più Lenta, Altamente Controllata | Più Veloce |

| Complessità e Costo del Sistema | Superiore | Inferiore |

Ancora incerto su quale metodo PVD sia il migliore per la tua applicazione?

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio con precisione e competenza. Sia che tu abbia bisogno dei film densi e durevoli dello sputtering o della velocità e delicatezza dell'evaporazione termica, il nostro team può aiutarti a selezionare il sistema ideale per i tuoi materiali specifici e i requisiti di prestazione.

Lascia che ti aiutiamo a ottenere risultati superiori nei film sottili. Contatta oggi i nostri esperti per una consulenza personalizzata e scopri come la giusta tecnologia PVD può migliorare la tua ricerca e sviluppo.

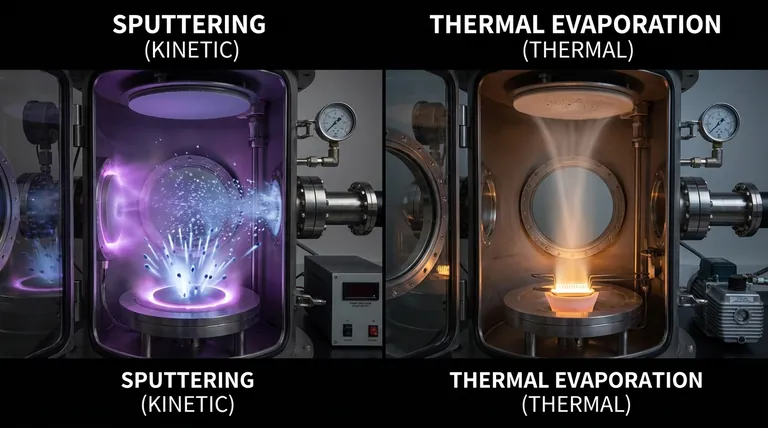

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barchette di Tungsteno per Deposizione di Film Sottili

Domande frequenti

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Cos'è il processo di evaporazione nei semiconduttori? Una guida alla deposizione di film sottili

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza