Nella sua essenza, l'evaporazione termica è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare film ultra-sottili di materiale. Il processo funziona riscaldando un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non vaporizza. Questi atomi gassosi viaggiano quindi attraverso il vuoto e si condensano su una superficie bersaglio più fredda, nota come substrato, formando un rivestimento solido e uniforme.

L'evaporazione termica è meglio compresa come un metodo altamente controllato per "far bollire" un materiale sottovuoto in modo che il suo vapore si depositi su una superficie. È una tecnica fondamentale, relativamente semplice e ampiamente utilizzata per applicare film sottili di materiali puri, in particolare metalli.

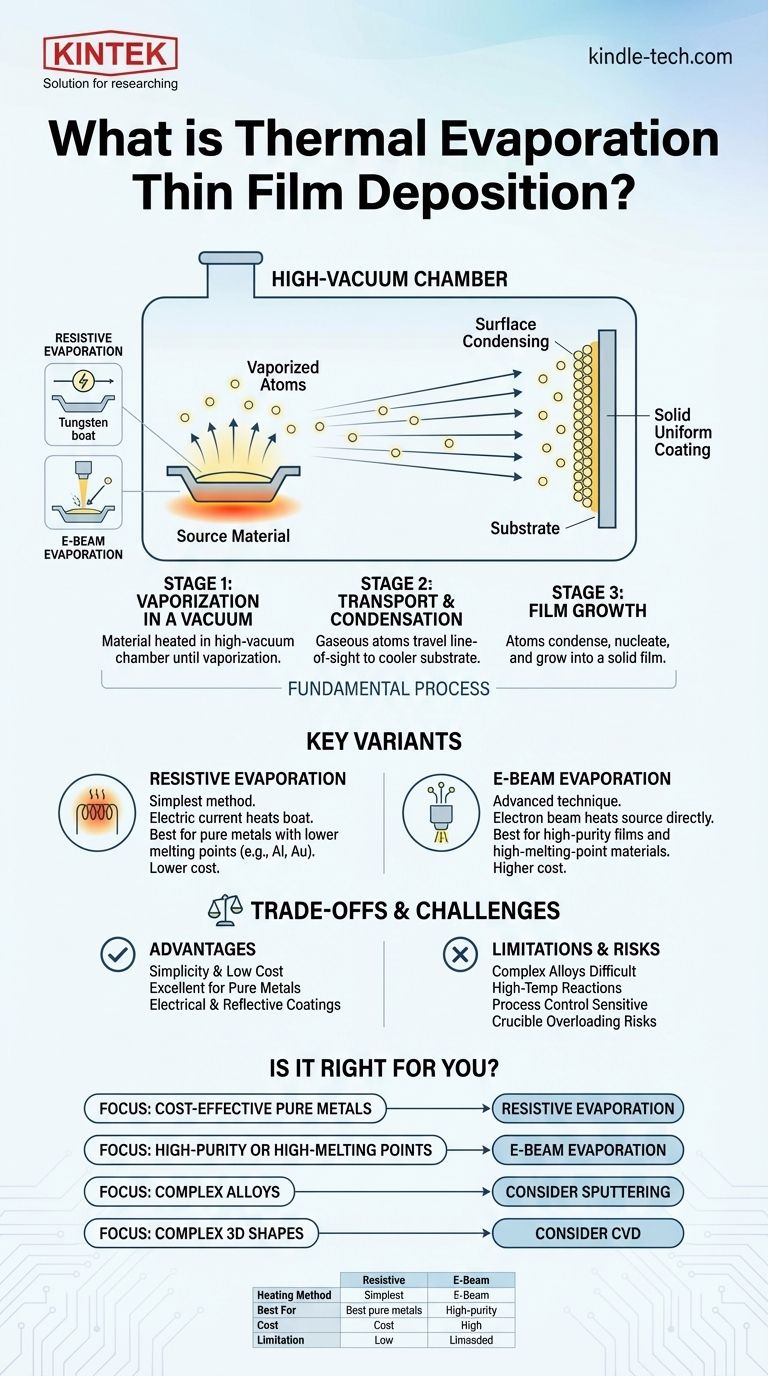

Il processo fondamentale: dal solido al film sottile

Per comprendere appieno l'evaporazione termica, è essenziale comprendere le tre fasi distinte che trasformano un materiale sorgente solido in un film sottile funzionale. L'intero processo si basa sulla fisica della transizione di fase in un ambiente controllato.

Fase 1: Vaporizzazione in vuoto

Il processo inizia posizionando il materiale sorgente, spesso in un piccolo contenitore chiamato "barchetta" o crogiolo, all'interno di una camera ad alto vuoto.

Un ambiente ad alto vuoto è fondamentale. Rimuove i gas atmosferici che potrebbero reagire con il materiale vaporizzato o ostacolare il suo percorso verso il substrato, garantendo la purezza del film finale.

Una volta stabilito il vuoto, il materiale sorgente viene riscaldato utilizzando uno dei due metodi principali fino a quando non evapora o sublima in stato gassoso.

Fase 2: Trasporto e condensazione

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente verso il substrato. Questo è spesso definito un processo di deposizione a "linea di vista".

Quando gli atomi gassosi raggiungono il substrato più freddo (come un wafer di silicio, vetro o plastica), perdono rapidamente energia e si condensano tornando allo stato solido.

Fase 3: Crescita del film

Man mano che arrivano e si condensano più atomi, essi nucleano e crescono formando un film sottile solido e continuo sulla superficie del substrato.

Lo spessore di questo film è controllato attentamente monitorando la velocità e il tempo di deposizione.

Principali varianti dell'evaporazione termica

Sebbene il principio rimanga lo stesso, il metodo di riscaldamento del materiale sorgente definisce le due principali varianti della tecnica.

Evaporazione resistiva

Questa è la forma più semplice e comune. Utilizza una barchetta o un filamento di metallo refrattario (spesso in tungsteno) che contiene il materiale sorgente.

Una corrente elettrica viene fatta passare attraverso questa barchetta, facendola riscaldare a causa della sua resistenza elettrica. Questo calore viene trasferito al materiale sorgente, facendolo evaporare.

Evaporazione a fascio di elettroni (E-Beam)

L'evaporazione E-beam è una tecnica più avanzata utilizzata per materiali con punti di fusione molto elevati o per applicazioni che richiedono una maggiore purezza del film.

Viene generato un fascio di elettroni ad alta energia e guidato magneticamente per colpire direttamente il materiale sorgente. L'energia intensa e focalizzata provoca la ebollizione localizzata e la vaporizzazione del materiale dal crogiolo.

Comprendere i compromessi e le sfide

Come ogni processo ingegneristico, l'evaporazione termica presenta vantaggi e limitazioni distinti che la rendono adatta per alcune applicazioni ma non per altre.

Vantaggio: Semplicità e costo

Il vantaggio principale dell'evaporazione termica, in particolare il metodo resistivo, è la sua relativa semplicità e il costo inferiore delle apparecchiature rispetto a tecniche PVD più complesse come lo sputtering.

Ciò la rende una scelta eccellente per depositare metalli puri come alluminio, oro o cromo per applicazioni quali contatti elettrici o rivestimenti riflettenti.

Limitazione: Vincoli sui materiali

La tecnica è meno adatta per depositare leghe o composti complessi. Elementi diversi in una lega hanno diverse pressioni di vapore, il che significa che evaporeranno a velocità diverse, alterando la composizione del film finale.

I materiali possono anche subire riduzioni o decomposizioni ad alte temperature, il che può compromettere l'integrità e le proprietà desiderate del rivestimento.

Sfida: Controllo del processo e rischi

Ottenere un controllo preciso sulla struttura del film (la sua morfologia) può essere difficile. Il processo è anche sensibile alla quantità di materiale caricato nella sorgente.

Sovraccaricare un crogiolo può portare a fratturazione di particelle o persino esplosioni all'interno della camera a vuoto, creando difetti nel film e potenzialmente danneggiando l'attrezzatura.

L'evaporazione termica è adatta alla tua applicazione?

La scelta di una tecnica di deposizione richiede l'allineamento delle capacità del metodo con l'obiettivo finale. L'evaporazione termica eccelle in scenari specifici ma è meno ideale per altri.

- Se la tua attenzione principale è la deposizione economica di metalli puri: L'evaporazione termica resistiva è una scelta eccellente, standard del settore, per creare strati conduttivi o riflettenti.

- Se la tua attenzione principale è la deposizione di leghe complesse con stechiometria precisa: Dovresti considerare metodi PVD alternativi come lo sputtering a magnetron, che offre un controllo compositivo superiore.

- Se la tua attenzione principale è ottenere film ad alta purezza o depositare materiali ad alto punto di fusione: L'evaporazione E-beam è la scelta superiore poiché la fonte di energia non entra in contatto diretto con il materiale sorgente.

- Se la tua attenzione principale è rivestire forme complesse e tridimensionali: La natura a linea di vista dell'evaporazione termica è una limitazione significativa; potrebbe essere necessaria una tecnica non a linea di vista come la deposizione chimica da vapore (CVD).

Comprendere questi fondamenti ti consente di scegliere la strategia di deposizione più efficace per i tuoi obiettivi ingegneristici specifici.

Tabella riassuntiva:

| Aspetto | Evaporazione Resistiva | Evaporazione E-Beam |

|---|---|---|

| Metodo di riscaldamento | La corrente elettrica riscalda una barchetta/filamento metallico | Il fascio di elettroni ad alta energia colpisce direttamente la sorgente |

| Ideale per | Metalli puri con punti di fusione più bassi (es. Al, Au) | Film ad alta purezza; materiali ad alto punto di fusione |

| Costo e complessità | Costo inferiore, configurazione più semplice | Costo superiore, maggiore complessità |

| Limitazione principale | Potenziale reazione del materiale con la barchetta | Costo e complessità maggiori dell'attrezzatura |

Pronto a integrare l'evaporazione termica nel tuo flusso di lavoro di laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature di laboratorio affidabili e materiali di consumo per tutte le tue esigenze di deposizione di film sottili. Sia che tu stia esplorando l'evaporazione resistiva o E-beam per la tua ricerca o produzione, la nostra esperienza garantisce che tu ottenga la soluzione giusta per depositare metalli puri in modo efficace.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e migliorare le tue capacità.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Cos'è il metodo di evaporazione flash per la deposizione di film sottili? Ottieni una stechiometria precisa nei tuoi film

- A cosa serve l'evaporazione a fascio di elettroni? Rivestimenti di precisione per ottica, aerospaziale ed elettronica

- Quali sono le applicazioni dell'evaporazione nelle industrie? Dalle acque reflue all'elettronica

- Come funziona la deposizione a fascio di elettroni? Ottenere rivestimenti ottici e polimerici ad alte prestazioni

- In che modo la temperatura influisce sulla velocità di evaporazione? Padroneggia la scienza per ottenere risultati migliori in laboratorio

- Come funziona la deposizione a fascio di elettroni? Una guida al rivestimento di film sottili ad alta purezza

- Qual è il principio della deposizione fisica da vapore? Una guida al processo PVD

- Cos'è il metodo di deposizione per evaporazione termica? Una guida semplice al rivestimento di film sottili