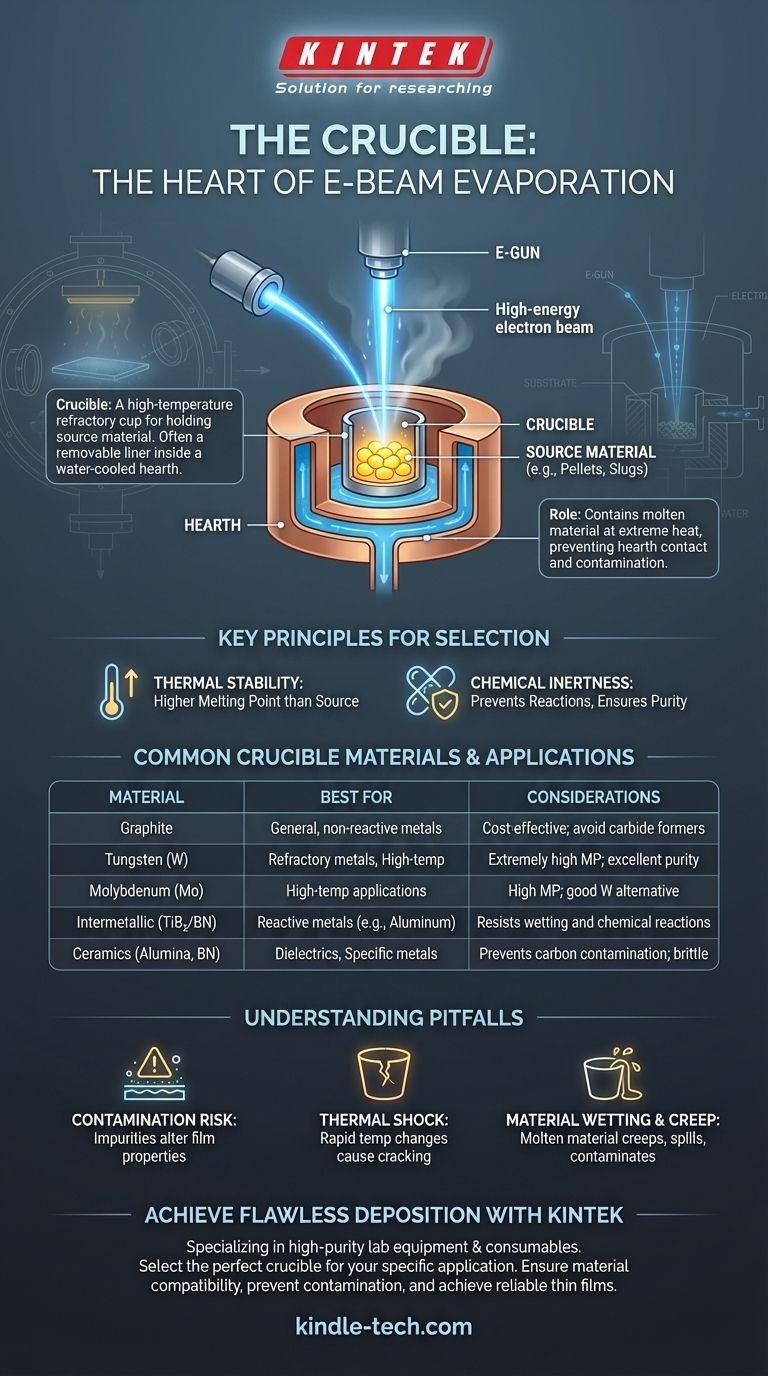

Nell'evaporazione a fascio di elettroni, il contenitore che ospita il materiale sorgente è chiamato crogiolo (crucible). Questo componente è una tazza refrattaria ad alta temperatura che contiene il materiale—spesso in forma di pellet, blocco o polvere—che verrà riscaldato e vaporizzato dal fascio di elettroni.

Il crogiolo è molto più di un semplice contenitore; è un componente critico del processo la cui composizione materiale deve essere scelta con cura per garantire la purezza e la qualità del film sottile depositato finale. Un crogiolo incompatibile può contaminare l'intero processo.

Il Ruolo del Crogiolo nell'Evaporazione a Fascio di Elettroni

Per comprendere l'importanza del crogiolo, dobbiamo prima collocarlo nel contesto del sistema a fascio di elettroni. È un elemento centrale per la vaporizzazione di successo del materiale sorgente.

Un Componente Critico in un Sistema Più Ampio

Il crogiolo è tipicamente un inserto rimovibile, spesso chiamato rivestimento del crogiolo (crucible liner), che si trova all'interno di una struttura in rame raffreddata ad acqua nota come base (hearth). La base dissipa enormi quantità di calore, impedendo l'assemblaggio dell'e-gun di fondere.

Il fascio di elettroni viene guidato magneticamente per colpire il materiale all'interno del crogiolo. Questa energia focalizzata fonde e poi vaporizza il materiale sorgente, creando una nuvola di vapore che viaggia verso l'alto per rivestire il substrato.

Perché è Necessario

La funzione principale del crogiolo è contenere il materiale sorgente fuso a temperature estremamente elevate. Ciò impedisce al prezioso materiale sorgente di legarsi o danneggiare la base in rame.

Senza un crogiolo, il materiale fuso entrerebbe in contatto diretto con la base raffreddata ad acqua, portando a un cattivo trasferimento termico, potenziale contaminazione e danni all'assemblaggio dell'e-gun.

Scegliere il Giusto Materiale per il Crogiolo

La selezione di un crogiolo è una delle decisioni più importanti nella progettazione di un processo di evaporazione a fascio di elettroni. La scelta è guidata da due principi fondamentali: stabilità termica e inerzia chimica.

Il Principio di Compatibilità

La regola fondamentale è che il crogiolo deve avere un punto di fusione significativamente più alto rispetto al materiale sorgente che contiene. Deve anche essere chimicamente inerte rispetto al materiale sorgente fuso per prevenire reazioni che potrebbero introdurre impurità nel flusso di vapore.

Materiali Comuni per Crogioli

Materiali diversi vengono scelti in base al materiale sorgente che viene evaporato.

- Grafite: Una scelta comune ed economica per molti metalli che non formano carburi. Offre una buona conducibilità termica.

- Tungsteno (W): Ideale per evaporazioni ad altissima temperatura grazie al suo punto di fusione estremamente elevato (3422 °C). Viene spesso utilizzato per depositare altri metalli refrattari.

- Molibdeno (Mo): Simile al tungsteno ma con un punto di fusione inferiore (2623 °C). È un'altra ottima scelta per applicazioni ad alta temperatura.

- Intermetallici (es. Diboruro di Titanio/Nitruro di Boro): Queste ceramiche composite sono eccellenti per evaporare metalli reattivi come l'Alluminio. Resistono alla "bagnatura", dove il metallo fuso si arrampica sulle pareti del crogiolo.

- Ceramiche (es. Allumina, Nitruro di Boro): Spesso utilizzate per evaporare materiali dielettrici o metalli specifici dove la contaminazione da carbonio proveniente dalla grafite è una preoccupazione.

Comprendere i Compromessi e le Insidie

Una scelta sbagliata del crogiolo può essere la causa nascosta di cicli di deposizione falliti, scarsa qualità del film e risultati incoerenti. Comprendere i potenziali fallimenti è fondamentale per evitarli.

Rischio di Contaminazione

Questa è l'insidia più significativa. Se il materiale del crogiolo reagisce con la sorgente fusa, atomi provenienti dal crogiolo stesso possono co-evaporare ed essere incorporati nel film sottile come impurità, alterandone le proprietà elettriche o ottiche.

Shock Termico e Crepe

Molti materiali per crogioli, specialmente le ceramiche, sono fragili. Un riscaldamento o raffreddamento rapido può causare crepe, che possono interrompere il processo di deposizione e potenzialmente danneggiare il sistema.

Bagnatura del Materiale e Deformazione

Alcuni materiali fusi tendono a "bagnare" la superficie del crogiolo. Ciò può far sì che il materiale si arrampichi lungo le pareti del crogiolo e trabocchi, contaminando la base e sprecando prezioso materiale sorgente. Questo è un problema comune quando si evapora l'alluminio da un crogiolo improprio.

Come Selezionare il Crogiolo Corretto

La vostra selezione dovrebbe essere guidata dal materiale che state depositando e dalle proprietà del film desiderate. Consultare sempre una tabella di compatibilità di un fornitore affidabile.

- Se la vostra attenzione principale è la massima purezza: Scegliete un materiale per crogiolo eccezionalmente inerte con la vostra sorgente, come il tungsteno per i metalli refrattari o una ceramica specifica per i dielettrici.

- Se la vostra attenzione principale è l'evaporazione di metalli reattivi come l'Alluminio: Utilizzate un crogiolo ceramico o intermetallico specializzato (come TiB₂/BN) progettato specificamente per prevenire la bagnatura e le reazioni chimiche.

- Se la vostra attenzione principale sono i metalli non reattivi per uso generale: La grafite ad alta purezza è spesso un punto di partenza affidabile ed economico.

Scegliere il crogiolo giusto è un passo fondamentale che governa direttamente il successo e la qualità della vostra deposizione di film sottili.

Tabella Riassuntiva:

| Materiale del Crogiolo | Ideale Per | Considerazioni Chiave |

|---|---|---|

| Grafite | Metalli non reattivi per uso generale | Economico; evitare con materiali che formano carburi. |

| Tungsteno (W) | Metalli refrattari, applicazioni ad alta temperatura | Punto di fusione estremamente elevato; eccellente per alta purezza. |

| Molibdeno (Mo) | Applicazioni ad alta temperatura | Punto di fusione elevato; buona alternativa al tungsteno. |

| Intermetallico (es. TiB₂/BN) | Metalli reattivi come l'Alluminio | Resiste alla bagnatura e alle reazioni chimiche. |

| Ceramiche (es. Allumina) | Dielettrici, metalli specifici | Previene la contaminazione da carbonio; può essere fragile. |

Ottieni una Deposizione di Film Sottili Impeccabile con KINTEK

La scelta del crogiolo giusto è fondamentale per il successo del vostro processo di evaporazione a fascio di elettroni. La scelta sbagliata può portare a film contaminati, risultati incoerenti e costosi tempi di inattività.

KINTEK è specializzata in attrezzature e materiali di consumo di laboratorio di alta purezza. Forniamo l'esperienza e le soluzioni per crogioli—dalla grafite e tungsteno alle ceramiche speciali—di cui i laboratori hanno bisogno per garantire la compatibilità dei materiali, prevenire la contaminazione e ottenere film sottili affidabili e di alta qualità.

Lascia che i nostri esperti ti aiutino a selezionare il crogiolo perfetto per la tua applicazione specifica.

Contatta KINTEK oggi stesso per discutere le tue esigenze di evaporazione a fascio di elettroni e garantire la purezza e le prestazioni delle tue deposizioni.

Guida Visiva

Prodotti correlati

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Rivestimento per evaporazione a fascio di elettroni Crogiolo in tungsteno molibdeno per placcatura in oro per evaporazione

- Crogiolo di tungsteno e crogiolo di molibdeno per rivestimento per evaporazione a fascio elettronico per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

Domande frequenti

- Cos'è il rivestimento a fascio di elettroni? Una guida ai film sottili PVD ad alte prestazioni

- Posso saldare rame su rame senza flussante? Il ruolo critico del flussante per un legame forte

- A cosa serve il rivestimento a sputtering? Ottenere film sottili superiori per elettronica, ottica e utensili

- Qual è lo spessore del rivestimento a spruzzo (sputter coating) per SEM? Ottenere un'imaging e un'analisi ottimali

- A cosa servono i sistemi di sputtering? Una guida alla deposizione avanzata di film sottili