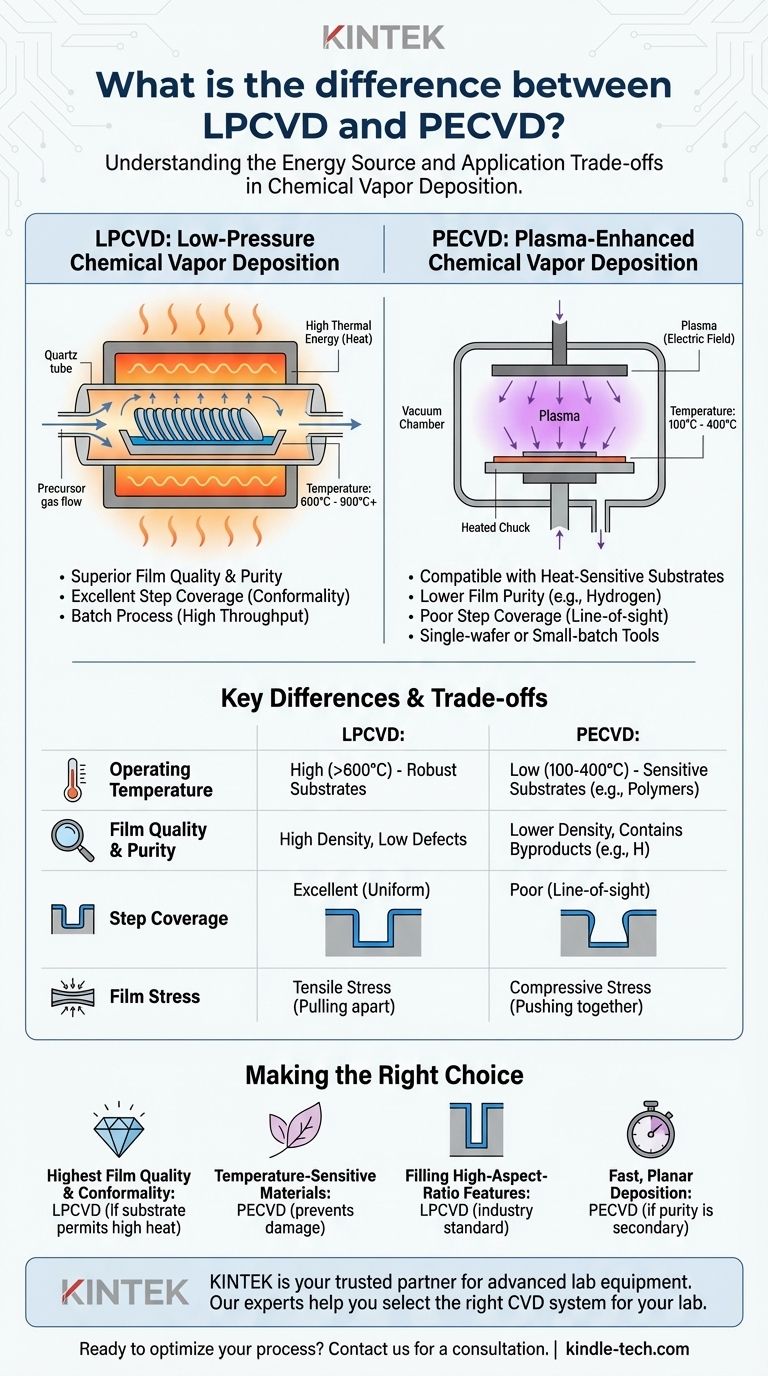

In sostanza, la differenza tra LPCVD e PECVD risiede nel modo in cui viene energizzata la reazione chimica necessaria per la deposizione del film. La Deposizione Chimica da Vapore a Bassa Pressione (LPCVD) utilizza elevata energia termica—calore—per guidare la reazione. Al contrario, la Deposizione Chimica da Vapore Potenziata dal Plasma (PECVD) utilizza l'energia di un campo elettrico per creare un plasma, consentendo al processo di funzionare a temperature molto più basse.

La scelta non riguarda quale metodo sia universalmente migliore, ma quale sia giusto per il tuo obiettivo specifico. LPCVD offre una qualità del film e un'uniformità superiori ma richiede alte temperature, mentre PECVD consente la deposizione su materiali sensibili al calore al costo di una certa purezza e conformità del film.

Il Meccanismo Centrale: Calore contro Plasma

Sia LPCVD che PECVD sono tipi di Deposizione Chimica da Vapore (CVD), un processo che crea un film sottile su un substrato a partire da precursori gassosi. La differenza fondamentale risiede nella fonte di energia utilizzata per scomporre queste molecole di gas e avviare la deposizione.

Come Funziona LPCVD: Energia Termica

LPCVD si basa su alte temperature, tipicamente comprese tra 600°C e oltre 900°C.

I gas precursori vengono introdotti in una camera a vuoto contenente i substrati. Il calore intenso fornisce l'energia di attivazione affinché avvengano le reazioni chimiche, depositando un film solido e uniforme sulla superficie del substrato.

L'aspetto di "bassa pressione" è fondamentale, poiché rallenta le reazioni in fase gassosa e consente alle molecole precursore di distribuirsi uniformemente, risultando in un'eccellente uniformità del film su molti substrati contemporaneamente.

Come Funziona PECVD: Energia del Plasma

PECVD aggira la necessità di calore estremo utilizzando un campo elettrico per ionizzare i gas precursori in un plasma.

Questo plasma è uno stato della materia altamente energetico contenente ioni, elettroni e radicali reattivi. Queste specie reattive bombardano la superficie del substrato e depositano il film a temperature molto più basse, spesso tra 100°C e 400°C.

Differenze Chiave nel Processo e nel Risultato

La scelta tra calore e plasma crea differenze significative nelle proprietà del film finale e nei substrati applicabili.

Temperatura Operativa e Compatibilità del Substrato

Questa è la distinzione più critica. L'alto calore di LPCVD ne limita l'uso a substrati termicamente robusti, come i wafer di silicio, che possono resistere al processo senza subire danni.

La natura a bassa temperatura di PECVD lo rende adatto per depositare film su materiali che si scioglierebbero o verrebbero distrutti da LPCVD, inclusi plastiche, polimeri e substrati con strati metallici preesistenti.

Qualità e Purezza del Film

LPCVD generalmente produce film di qualità superiore. L'alta temperatura e l'ambiente a vuoto si traducono in film densi e puri con eccellente stechiometria e bassi conteggi di difetti.

I film PECVD, a causa della temperatura più bassa, spesso incorporano sottoprodotti come l'idrogeno. Ad esempio, un film di nitruro di silicio PECVD può contenere una quantità significativa di idrogeno, che ne altera le proprietà elettriche e ottiche rispetto a un film di nitruro LPCVD più puro.

Copertura dei Gradini (Conformità)

La copertura dei gradini descrive quanto bene un film riveste caratteristiche superficiali complesse e tridimensionali.

LPCVD fornisce una conformità eccezionale. La natura del processo, limitata dalla reazione superficiale, fa sì che il film cresca a una velocità quasi uguale su tutte le superfici, rendendolo ideale per riempire trincee profonde e rivestire strutture ad alto rapporto d'aspetto nella microelettronica.

PECVD ha una scarsa conformità. Il processo guidato dal plasma è più "a linea di vista", il che significa che deposita più materiale sulle superfici superiori che sulle pareti laterali. È più adatto per depositare film planari su superfici piane.

Comprendere i Compromessi

Scegliere tra questi due metodi richiede una chiara comprensione dei compromessi intrinseci.

Tensione del Film

Il metodo di deposizione imprime una sollecitazione interna sul film, che è una considerazione critica di progettazione.

I film LPCVD, come il nitruro di silicio, sono tipicamente sottoposti a tensione tensile (che cerca di separarsi). I film PECVD sono generalmente sottoposti a tensione compressiva (che cerca di unirsi). Ciò può influenzare drasticamente la stabilità meccanica del dispositivo finale.

Produttività e Costo del Processo

Entrambi i metodi richiedono attrezzature sofisticate e costose e strutture di camera bianca. Tuttavia, i loro modelli operativi differiscono.

LPCVD è tipicamente un processo batch, con forni a tubo in grado di elaborare più di 100 wafer contemporaneamente. Ciò gli conferisce un costo per wafer molto basso, rendendolo molto conveniente per la produzione ad alto volume.

I sistemi PECVD sono spesso strumenti per singolo wafer o piccoli lotti. Sebbene la velocità di deposizione possa essere superiore a quella di LPCVD, la produttività complessiva può essere inferiore a seconda dell'applicazione specifica.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione deve essere guidata dal tuo obiettivo primario e dai limiti del tuo materiale.

- Se il tuo obiettivo principale è la massima qualità del film e la conformità: LPCVD è la scelta superiore, a condizione che il tuo substrato possa sopportare le alte temperature di processo.

- Se il tuo obiettivo principale è depositare su materiali sensibili alla temperatura: PECVD è la tua unica opzione praticabile, poiché il suo processo al plasma a bassa temperatura evita danni al substrato.

- Se il tuo obiettivo principale è riempire caratteristiche ad alto rapporto d'aspetto: L'eccellente copertura dei gradini di LPCVD lo rende lo standard del settore per questo compito.

- Se il tuo obiettivo principale è una deposizione planare veloce: PECVD può offrire velocità di deposizione più elevate e può essere più efficiente se la purezza assoluta del film e la conformità non sono le priorità principali.

In definitiva, scegliere tra LPCVD e PECVD è una decisione strategica che bilancia le esigenze delle prestazioni del film con il budget termico del tuo substrato.

Tabella Riassuntiva:

| Caratteristica | LPCVD | PECVD |

|---|---|---|

| Fonte di Energia | Energia Termica Elevata (Calore) | Plasma (Campo Elettrico) |

| Temperatura Tipica | 600°C - 900°C+ | 100°C - 400°C |

| Ideale Per | Qualità del film superiore, alta conformità | Substrati sensibili alla temperatura (es. polimeri) |

| Tensione del Film | Tensile | Compressiva |

| Tipo di Processo | Batch (Alta produttività) | Singolo wafer/Piccoli lotti |

Scegli il Metodo di Deposizione Giusto per il Tuo Laboratorio

Comprendere i compromessi tra LPCVD e PECVD è fondamentale per i risultati della tua ricerca e produzione. L'attrezzatura giusta garantisce una qualità ottimale del film, compatibilità con il substrato ed efficienza del processo.

KINTEK è il tuo partner di fiducia per attrezzature da laboratorio avanzate. Siamo specializzati nella fornitura di sistemi CVD e materiali di consumo di alta qualità su misura per le esigenze specifiche del tuo laboratorio. Sia che tu richieda la qualità del film superiore di LPCVD o le capacità a bassa temperatura di PECVD, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per migliorare il tuo flusso di lavoro e ottenere risultati affidabili e ripetibili.

Pronto a ottimizzare il tuo processo di deposizione di film sottili? Contatta oggi il nostro team per una consulenza personalizzata e scopri come KINTEK può supportare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili