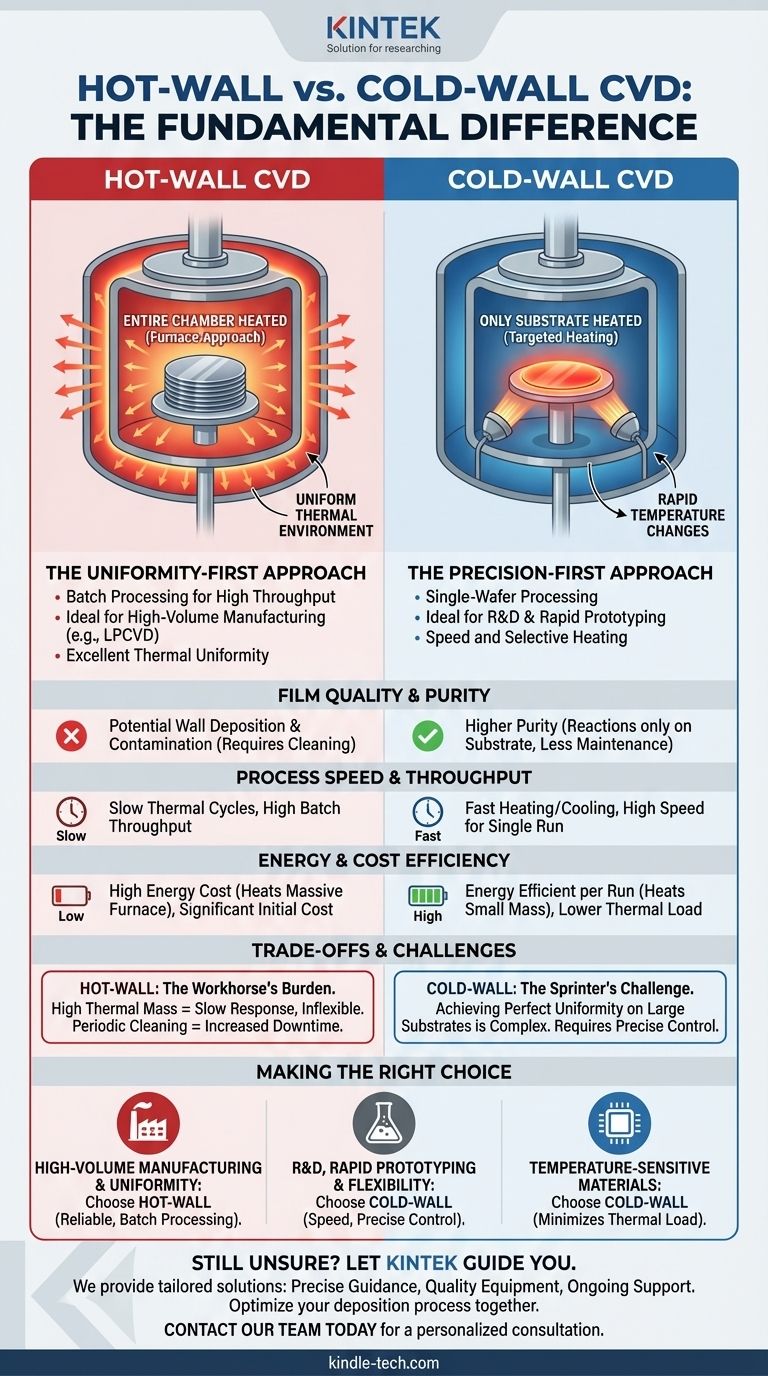

La differenza fondamentale tra la deposizione chimica da vapore (CVD) a parete calda e a parete fredda risiede nella parte del sistema che viene riscaldata. In un reattore CVD a parete calda, l'intera camera di processo viene riscaldata, garantendo un ambiente a temperatura altamente uniforme. In un reattore CVD a parete fredda, solo il substrato viene riscaldato, mentre le pareti della camera rimangono fredde.

La scelta tra un sistema a parete calda o a parete fredda è un compromesso strategico. La CVD a parete calda privilegia l'uniformità termica e l'elaborazione a lotti per la produzione ad alto rendimento, mentre la CVD a parete fredda privilegia la velocità e il riscaldamento selettivo per la ricerca, la prototipazione rapida e le applicazioni sensibili alla temperatura.

Il Principio Fondamentale: Dove Va il Calore?

Il metodo di erogazione dell'energia termica per guidare la reazione chimica è la distinzione principale tra queste due architetture. Questa singola scelta progettuale ha conseguenze significative sull'intero processo di deposizione.

CVD a Parete Calda: L'Approccio che Privilegia l'Uniformità

In un sistema a parete calda, la camera del reattore è posizionata all'interno di un forno più grande. Questo approccio "a forno" riscalda tutto: le pareti della camera, il gas e i substrati, alla stessa temperatura target.

Questo metodo eccelle nel creare un ambiente termico eccezionalmente uniforme. Poiché la temperatura è costante ovunque, è ideale per rivestire molti substrati contemporaneamente in un processo batch, il che è fondamentale per la produzione ad alto volume.

La CVD a bassa pressione (LPCVD) è una tecnica comune che spesso utilizza un design a parete calda per produrre film altamente puri e omogenei come il polisilicio e il nitruro di silicio ad alte temperature (tipicamente >600°C).

CVD a Parete Fredda: L'Approccio che Privilegia la Precisione

In un sistema a parete fredda, il riscaldamento viene applicato direttamente e selettivamente al supporto del substrato o al substrato stesso, spesso utilizzando metodi come il riscaldamento resistivo o lampade. Le pareti della camera vengono raffreddate attivamente o rimangono a temperatura ambiente.

Questo riscaldamento mirato consente cambiamenti di temperatura molto rapidi. Il sistema può riscaldarsi e raffreddarsi in pochi minuti, riducendo drasticamente i tempi di processo rispetto alle ore necessarie per un grande forno a parete calda.

Ciò rende la CVD a parete fredda ideale per l'elaborazione di un singolo wafer, per la ricerca e lo sviluppo in cui sono necessarie iterazioni rapide e per la deposizione di materiali in cui reazioni indesiderate sulle pareti della camera potrebbero causare contaminazione.

Perché Questa Differenza è Importante in Pratica

Il metodo di riscaldamento influisce direttamente sulla velocità del processo, sulla qualità del film e sui costi operativi. Comprendere queste implicazioni pratiche è fondamentale per selezionare lo strumento giusto per il lavoro.

Qualità e Purezza del Film

I sistemi a parete calda possono talvolta soffrire di deposizione indesiderata sulle pareti della camera. Nel tempo, questo materiale può sfaldarsi e contaminare i substrati, richiedendo cicli di pulizia periodici e lunghi.

I sistemi a parete fredda evitano in gran parte questo problema. Mantenendo fredde le pareti della camera, i gas precursori reagiscono solo sulla superficie calda del substrato, portando a una maggiore purezza del film e a una minore manutenzione del reattore.

Velocità del Processo e Rendimento

La CVD a parete fredda offre una velocità di processo superiore per una singola esecuzione grazie alle sue capacità di riscaldamento e raffreddamento rapidi.

Tuttavia, la CVD a parete calda offre spesso un rendimento complessivo maggiore per la produzione consolidata. La sua capacità di elaborare grandi lotti di substrati contemporaneamente può essere più efficiente per la produzione di massa, nonostante i lunghi cicli termici.

Efficienza Energetica e dei Costi

Per singola esecuzione, i sistemi a parete fredda sono più efficienti dal punto di vista energetico. Spesa energia solo per riscaldare la piccola massa del substrato e del suo supporto.

I reattori a parete calda sono meno efficienti, poiché devono riscaldare l'intera, massiccia camera del forno. Sebbene il costo operativo per wafer possa essere basso grazie all'elaborazione a lotti, i costi iniziali di capitale e di energia sono significativi.

Comprendere i Compromessi

Nessun metodo è universalmente superiore; ognuno presenta una serie distinta di compromessi che lo rende adatto a obiettivi diversi.

Sistemi a Parete Calda: Il Fardello del Cavallo di Battaglia

Lo svantaggio principale di un sistema a parete calda è la sua elevata massa termica. Risponde lentamente ai cambiamenti di temperatura, rendendolo poco flessibile per i processi che richiedono cicli rapidi. La necessità di pulizia periodica a causa della deposizione sulle pareti aumenta anche i tempi di inattività e la complessità operativa.

Sistemi a Parete Fredda: La Sfida dello Sprinter

La sfida principale per i sistemi a parete fredda è ottenere una uniformità di temperatura perfetta su un substrato di grandi dimensioni. Poiché il calore viene applicato direttamente, leggere variazioni possono creare gradienti di temperatura, influenzando potenzialmente la consistenza e lo stress del film depositato. Ciò rende la progettazione del reattore e il controllo del processo più complessi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'architettura CVD corretta dipende interamente dal tuo obiettivo primario, che si tratti del volume di produzione, della flessibilità della ricerca o dei vincoli sui materiali.

- Se la tua attenzione principale è la produzione ad alto volume e l'uniformità del film: Un sistema a parete calda, come quelli utilizzati per la LPCVD, è lo standard del settore per la sua affidabilità e il rendimento dell'elaborazione batch.

- Se la tua attenzione principale è la ricerca, lo sviluppo o la prototipazione rapida: Un sistema a parete fredda fornisce la velocità, la flessibilità e il controllo preciso necessari per sperimentare nuovi materiali e processi.

- Se la tua attenzione principale è la deposizione su materiali sensibili alla temperatura: La CVD a parete fredda è la scelta chiara, poiché minimizza il carico termico complessivo e previene danni al substrato o ai componenti sottostanti.

In definitiva, capire se riscaldare l'intero processo o solo il prodotto è la chiave per padroneggiare i tuoi obiettivi di deposizione.

Tabella Riassuntiva:

| Caratteristica | CVD a Parete Calda | CVD a Parete Fredda |

|---|---|---|

| Metodo di Riscaldamento | Intera camera riscaldata in un forno | Solo il substrato viene riscaldato; le pareti rimangono fredde |

| Vantaggio Principale | Eccellente uniformità della temperatura | Riscaldamento/raffreddamento rapido e velocità di processo |

| Caso d'Uso Ideale | Produzione batch ad alto volume (es. LPCVD) | R&S, prototipazione rapida, elaborazione su singolo wafer |

| Purezza del Film | Potenziale di deposizione e contaminazione delle pareti | Maggiore purezza; reazioni solo sul substrato |

| Massa Termica | Elevata (lenti cambiamenti di temperatura) | Bassa (cicli termici rapidi) |

| Efficienza Energetica | Inferiore per esecuzione (riscalda l'intera camera) | Superiore per esecuzione (riscalda solo il substrato) |

Ancora Incerto Su Quale Sistema CVD Sia Giusto per il Tuo Laboratorio?

Scegliere tra CVD a parete calda e a parete fredda è una decisione fondamentale che influisce sull'efficienza della tua ricerca, sul rendimento e sulla qualità del film. Gli esperti di KINTEK possono aiutarti a navigare questi compromessi.

Forniamo soluzioni su misura per le esigenze del tuo laboratorio:

- Guida Precisa: I nostri specialisti tecnici analizzeranno la tua applicazione specifica — che si tratti di produzione ad alto volume che richiede l'uniformità a parete calda o di R&S agile che necessita della velocità a parete fredda — per raccomandare il sistema ottimale.

- Attrezzature di Qualità: KINTEK è specializzata in attrezzature e materiali di consumo affidabili per laboratori, inclusi sistemi CVD progettati per prestazioni e durata.

- Supporto Continuo: Dall'installazione alla manutenzione, garantiamo che le vostre apparecchiature funzionino al massimo delle prestazioni, riducendo al minimo i tempi di inattività e massimizzando i risultati della vostra ricerca.

Ottimizziamo insieme il tuo processo di deposizione. Contatta oggi il nostro team per una consulenza personalizzata e scopri come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori