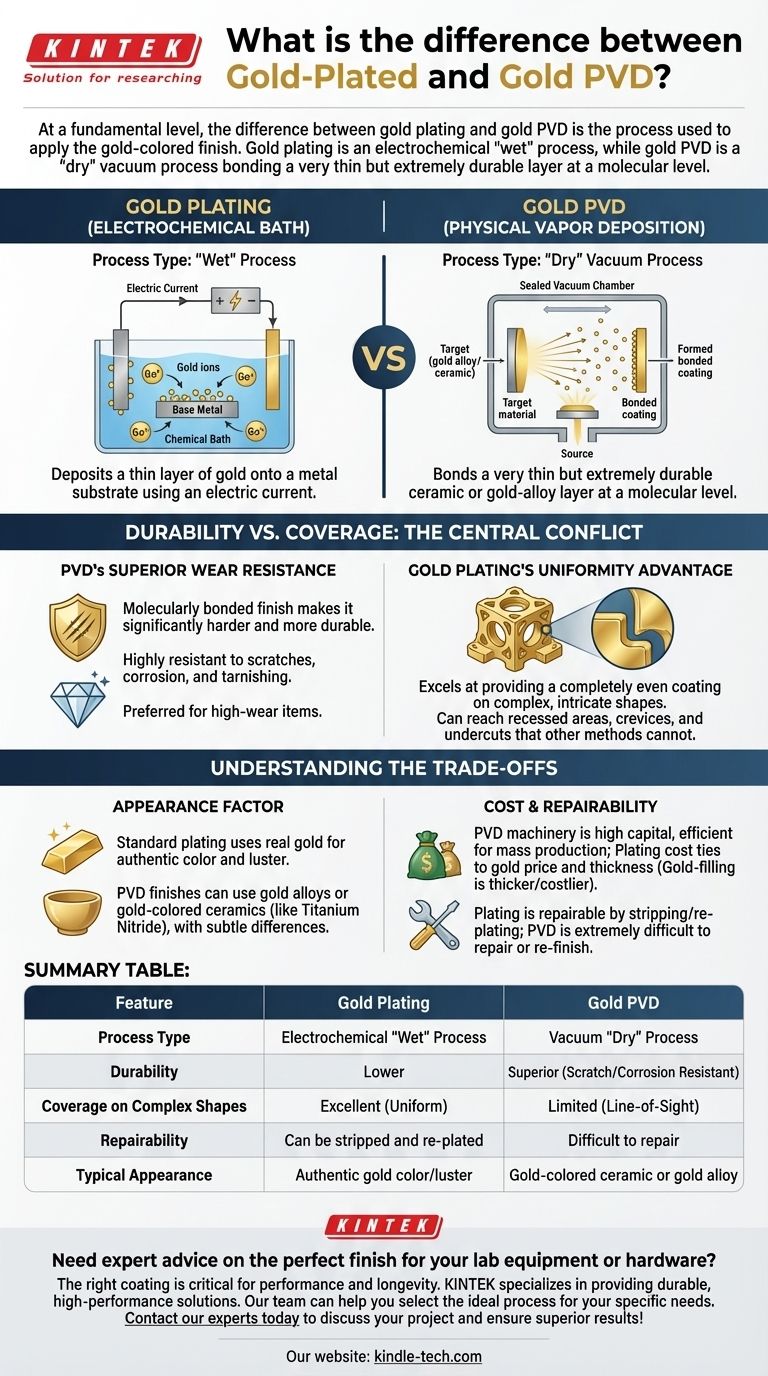

A livello fondamentale, la differenza tra placcatura in oro e PVD oro è il processo utilizzato per applicare la finitura color oro. La placcatura in oro è un processo elettrochimico "a umido" che utilizza una corrente elettrica per depositare un sottile strato d'oro su un substrato metallico. Al contrario, il PVD oro (Physical Vapor Deposition) è un processo "a secco" sotto vuoto che lega uno strato ceramico o in lega d'oro molto sottile ma estremamente durevole alla superficie a livello molecolare.

La decisione fondamentale tra PVD oro e placcatura in oro è un compromesso tra durabilità e complessità di applicazione. Il PVD offre una resistenza superiore ai graffi e all'usura, mentre la placcatura in oro offre una copertura più uniforme su forme intricate.

Come i processi differiscono fondamentalmente

Per scegliere la finitura giusta, devi prima capire come viene creata ciascuna. Il metodo detta direttamente le proprietà finali del prodotto.

Placcatura in oro: un bagno elettrochimico

La placcatura in oro, o galvanostegia, è un processo ben consolidato. Un oggetto in metallo di base viene immerso in una soluzione chimica contenente ioni d'oro disciolti.

Quando una corrente elettrica viene fatta passare attraverso questo bagno, gli ioni d'oro vengono depositati sulla superficie dell'oggetto, creando un sottile strato solido d'oro.

PVD oro: una trasformazione in camera a vuoto

La deposizione fisica da vapore (PVD) è un processo più moderno e ad alta tecnologia. L'oggetto viene posizionato all'interno di una camera ad alto vuoto.

Un bersaglio del materiale di rivestimento — sia una vera lega d'oro o, più comunemente, una ceramica dura come il nitruro di titanio — viene vaporizzato. Questo vapore viaggia quindi attraverso il vuoto e si condensa sull'oggetto, formando un rivestimento molto sottile, duro e saldamente legato.

Durabilità vs. Copertura: il conflitto centrale

Le principali differenze tecniche tra questi due metodi portano a una chiara divergenza nelle prestazioni, incentrata su come si usurano e come vengono applicati.

Resistenza all'usura superiore del PVD

Il processo PVD crea una finitura che è legata molecolarmente al substrato, rendendola significativamente più dura e durevole dell'oro galvanizzato.

Ciò rende le finiture PVD altamente resistenti a graffi, corrosione e ossidazione da sudore o sostanze chimiche. È la scelta preferita per gli articoli che subiscono un'elevata usura.

Vantaggio di uniformità della placcatura in oro

La galvanostegia eccelle nel fornire un rivestimento completamente uniforme, anche su oggetti molto complessi o intricati.

Poiché l'oggetto è completamente immerso in una soluzione liquida, il campo elettrico può depositare l'oro in aree incassate, fessure e sottosquadri che altri metodi non possono raggiungere.

La limitazione "a vista" del PVD

Il PVD è un processo "a vista". Pensalo come la verniciatura a spruzzo: il materiale vaporizzato può rivestire solo le superfici che può "vedere" direttamente.

Sebbene gli oggetti vengano spesso ruotati durante il processo per garantire una migliore copertura, il PVD può avere difficoltà a rivestire uniformemente incavi profondi o geometrie interne complesse.

Comprendere i compromessi

Nessuno dei due processi è universalmente superiore. La scelta ottimale dipende dall'equilibrio tra costo, aspetto e uso previsto del prodotto finale.

Il fattore estetico

La placcatura in oro standard utilizza oro vero, conferendogli il colore e la lucentezza autentici che ci si aspetta.

I rivestimenti PVD possono essere realizzati con vere leghe d'oro, ma molte finiture PVD comuni utilizzano ceramiche color oro come il nitruro di titanio. Sebbene molto simili nell'aspetto, il colore potrebbe avere una sottile differenza rispetto all'oro puro.

L'implicazione dei costi

Il costo è complesso. I macchinari PVD rappresentano un investimento di capitale significativo, ma il processo può essere molto efficiente per la produzione di massa.

I costi della placcatura in oro sono più direttamente legati al prezzo fluttuante dell'oro e allo spessore desiderato del rivestimento. Per uno strato d'oro più spesso, viene utilizzato un processo chiamato gold-filling, che è significativamente più costoso sia della placcatura che del PVD.

La sfida della riparazione e della rifinitura

Un fattore spesso trascurato è la riparabilità. Un oggetto placcato in oro usurato può essere relativamente facilmente sverniciato e ri-placcato per sembrare di nuovo nuovo.

Un rivestimento PVD è estremamente difficile da rimuovere. Se una finitura PVD è profondamente graffiata o danneggiata, è spesso considerata permanente e non può essere praticamente riparata o rifinita.

Fare la scelta giusta per il tuo obiettivo

Per prendere una decisione definitiva, valuta la priorità più importante del tuo progetto.

- Se il tuo obiettivo principale è la massima durabilità e longevità: il PVD è la scelta chiara per articoli come orologi, strumenti o hardware ad alto contatto che devono resistere a graffi e usura.

- Se il tuo obiettivo principale è rivestire una forma complessa e intricata: la placcatura in oro offre una copertura superiore e più uniforme per gioielli dettagliati o elementi ornamentali con molte fessure.

- Se il tuo obiettivo principale è il colore oro più autentico a un costo inferiore: la placcatura in oro tradizionale offre l'aspetto dell'oro vero ed è spesso più conveniente rispetto ai processi PVD di fascia alta che utilizzano leghe d'oro.

- Se il tuo obiettivo principale è lo strato d'oro più spesso possibile: dovresti investigare i prodotti gold-filled, che utilizzano calore e pressione per legare uno strato d'oro molto più spesso per il più alto contenuto di metallo prezioso.

Comprendendo il compromesso fondamentale tra processo e prestazioni, puoi selezionare la finitura che si allinea perfettamente con gli obiettivi funzionali ed estetici del tuo design.

Tabella riassuntiva:

| Caratteristica | Placcatura in oro | PVD oro |

|---|---|---|

| Tipo di processo | Processo elettrochimico "a umido" | Processo "a secco" sotto vuoto |

| Durabilità | Inferiore | Superiore (resistente a graffi/corrosione) |

| Copertura su forme complesse | Eccellente (uniforme) | Limitata (a vista) |

| Riparabilità | Può essere sverniciato e ri-placcato | Difficile da riparare |

| Aspetto tipico | Colore/lucentezza oro autentico | Ceramica color oro o lega d'oro |

Hai bisogno di consigli esperti sulla finitura perfetta per la tua attrezzatura da laboratorio o hardware? Il rivestimento giusto è fondamentale per le prestazioni e la longevità. KINTEK è specializzata nella fornitura di soluzioni durevoli e ad alte prestazioni per applicazioni di laboratorio e industriali. Il nostro team può aiutarti a selezionare il processo ideale per le tue esigenze specifiche. Contatta i nostri esperti oggi stesso per discutere il tuo progetto e garantire risultati superiori!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Elettrodo a disco d'oro

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni