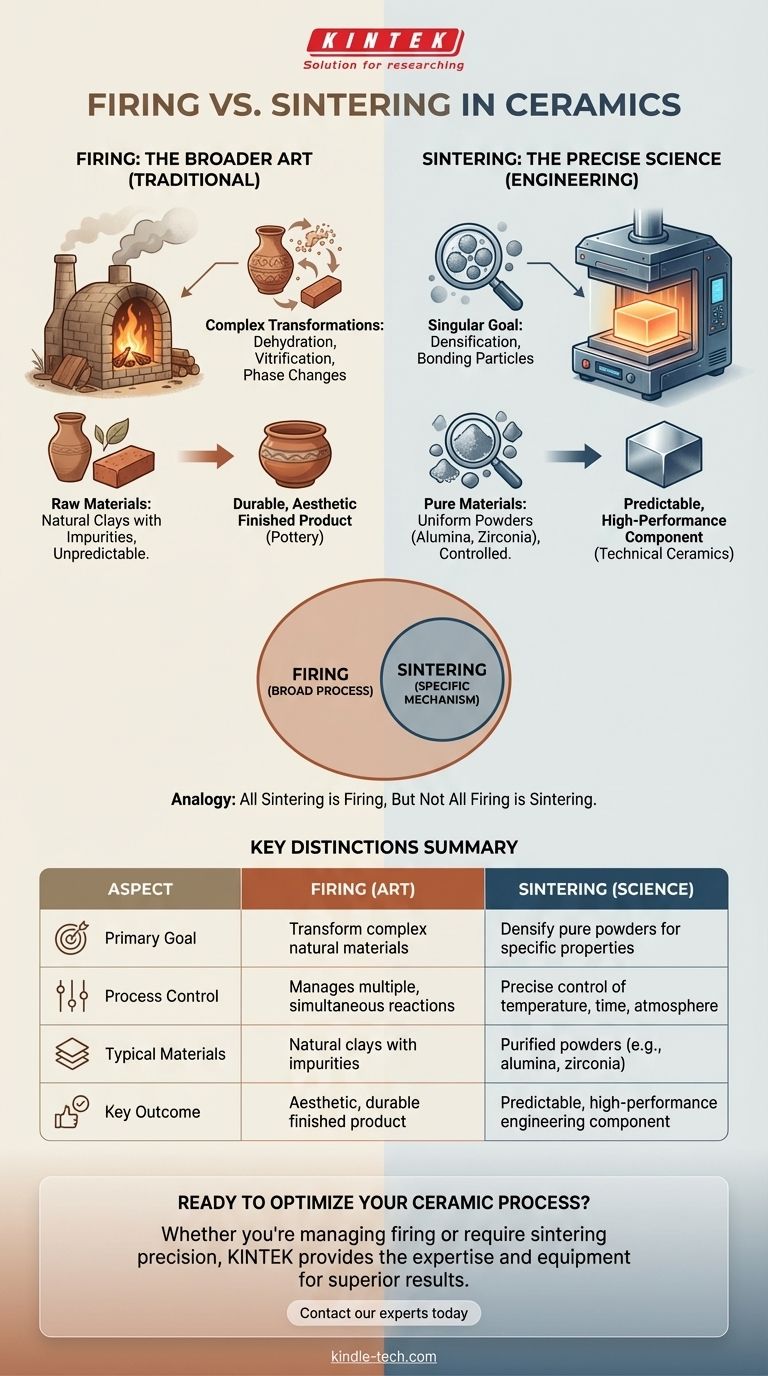

Nel mondo della ceramica, i termini cottura (firing) e sinterizzazione (sintering) sono spesso usati in modo intercambiabile, ma rappresentano una distinzione fondamentale nel controllo del processo e nell'intento. La cottura è un termine ampio e tradizionale per il riscaldamento dei materiali ceramici, specialmente delle argille naturali complesse. La sinterizzazione, al contrario, è un processo specifico e scientificamente definito di densificazione di un compatto in polvere in condizioni rigorosamente controllate, ed è tecnicamente un tipo di cottura.

La differenza fondamentale risiede nella complessità e nel controllo. Pensa alla cottura come all'arte generale di riscaldare un materiale complesso come l'argilla naturale, dove molti cambiamenti chimici e fisici avvengono contemporaneamente. La sinterizzazione è la scienza precisa di ingegnerizzare un materiale puro fondendo insieme le particelle per ottenere proprietà specifiche e ripetibili.

Cos'è la Cottura (Firing)? L'Arte Più Ampia

La cottura è meglio intesa come un termine generale per il trattamento termico che trasforma un corpo ceramico grezzo in un prodotto finito e durevole. Comprende un intero insieme di cambiamenti, non solo un singolo meccanismo.

Un Processo di Trasformazione

Quando un pezzo di ceramica tradizionale viene cotto, subisce reazioni simultanee multiple. Queste possono includere la rimozione dell'acqua (disidratazione), la combustione della materia organica, le trasformazioni di fase dei minerali e la formazione di vetro (vetrificazione).

La Complessità dei Materiali Naturali

Il termine "cottura" è più comune nella ceramica artistica e tradizionale proprio perché le materie prime, come le argille naturali, sono chimicamente complesse. Contengono un mix di diversi minerali e impurità che reagiscono in modo imprevedibile. La cottura è il processo di gestione di questa intera trasformazione complessa.

Cos'è la Sinterizzazione (Sintering)? La Scienza Precisa

La sinterizzazione è il meccanismo specifico di utilizzo dell'energia termica per legare insieme le particelle, riducendo lo spazio vuoto (porosità) tra di esse e aumentando la densità del materiale. Questo è il processo dominante nella produzione di ceramiche avanzate e tecniche.

L'Obiettivo è la Pura Densificazione

A differenza del processo multiforme della cottura dell'argilla, l'obiettivo primario della sinterizzazione è singolare: la densificazione. Il processo comporta il movimento degli atomi attraverso i confini delle particelle adiacenti, formando dei "colli" che crescono fino a quando le singole particelle si fondono in una massa solida e coerente.

Il Controllo è Fondamentale

La sinterizzazione è associata alla scienza dei materiali e all'ingegneria. Inizia con polveri altamente purificate e uniformi (come allumina o zirconia) e utilizza parametri controllati con precisione — temperatura, tempo e atmosfera — per ottenere un risultato prevedibile e proprietà ingegneristiche specifiche come eccezionale durezza o resistenza elettrica.

Comprendere la Distinzione Chiave

Sebbene correlati, i due termini descrivono diversi livelli di comprensione scientifica e controllo sul processo. Una semplice analogia aiuta a chiarire la relazione.

Tutta la Sinterizzazione è Cottura, Ma Non Tutta la Cottura è Sinterizzazione

La sinterizzazione è un meccanismo specifico e definibile che si verifica durante un processo di cottura. Tuttavia, un processo di cottura può comportare molti altri meccanismi oltre alla sinterizzazione. È come dire che un quadrato è un tipo di rettangolo, ma non tutti i rettangoli sono quadrati.

Ceramica Tradizionale vs. Tecnica

Questa distinzione segue spesso il tipo di ceramica che viene prodotta. I ceramisti cuociono la loro argilla per creare arte. Gli ingegneri dei materiali sinterizzano la polvere di ossido di zirconio per creare una lama ad alte prestazioni. Il linguaggio riflette la differenza tra la gestione di un sistema naturale complesso e l'ingegnerizzazione di uno purificato.

Errori Comuni da Evitare

Confondere questi termini può portare a una comprensione errata del materiale e del processo, con conseguenti risultati fallimentari.

Applicare Principi di Sinterizzazione all'Argilla

Non si può semplicemente prendere un profilo di temperatura di sinterizzazione per l'allumina pura e applicarlo a un'argilla da terracotta naturale. La composizione complessa dell'argilla, inclusi i fondenti e le impurità, fa sì che si scioglierà o deformerà a temperature a cui una ceramica tecnica sta appena iniziando a densificarsi.

Ignorare gli Aspetti di "Cottura" della Sinterizzazione

Anche in un processo di sinterizzazione altamente controllato, possono verificarsi altri fenomeni legati alla cottura. Reazioni chimiche indesiderate con l'atmosfera del forno o la combustione degli agenti leganti fanno parte del processo termico generale che deve essere gestito per il successo.

Come Applicare Questo al Tuo Processo

Scegliere il modello mentale giusto — cottura o sinterizzazione — dipende interamente dal materiale e dall'obiettivo finale.

- Se il tuo obiettivo principale è la ceramica artistica o tradizionale: Pensa in termini di cottura. Il tuo obiettivo è gestire abilmente una serie complessa di reazioni in un materiale naturale per ottenere un'estetica desiderata.

- Se il tuo obiettivo principale è creare un componente ingegneristico ad alte prestazioni: Pensa in termini di sinterizzazione. Il tuo obiettivo è utilizzare un controllo preciso su materiali puri per ottenere proprietà fisiche specifiche, ripetibili e misurabili.

In definitiva, capire se si sta praticando l'arte generale della cottura o la scienza precisa della sinterizzazione è il primo passo per padroneggiare il materiale ceramico.

Tabella Riassuntiva:

| Aspetto | Cottura (Arte) | Sinterizzazione (Scienza) |

|---|---|---|

| Obiettivo Primario | Trasformare materiali naturali complessi (es. argilla) | Densificare polveri pure per proprietà specifiche |

| Controllo del Processo | Gestisce reazioni multiple e simultanee | Controllo preciso di temperatura, tempo, atmosfera |

| Materiali Tipici | Argille naturali con impurità | Polveri purificate (es. allumina, zirconia) |

| Risultato Chiave | Prodotto finito esteticamente gradevole e durevole | Componente ingegneristico prevedibile e ad alte prestazioni |

Pronto a ottimizzare il tuo processo ceramico? Sia che tu stia gestendo le reazioni complesse della cottura delle argille naturali o che necessiti della precisione della sinterizzazione per materiali avanzati, KINTEK ha l'esperienza e le attrezzature per garantire il tuo successo. In qualità di tuo partner specializzato in attrezzature e materiali di consumo da laboratorio, forniamo le soluzioni termiche precise e il supporto esperto di cui il tuo laboratorio ha bisogno. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Cosa influenza la velocità di fusione? Padroneggia i fattori chiave per un controllo preciso

- Quanto diventa calda una fornace a muffola? Sblocca la giusta temperatura per il tuo laboratorio

- Perché la temperatura di fusione del metallo è importante? La chiave per la produzione e le prestazioni

- Perché la fusione richiede energia? Svela la scienza del calore latente e dei cambiamenti di fase

- A che temperatura fonde l'acciaio fuso? Comprendere l'intervallo di fusione, non un singolo punto