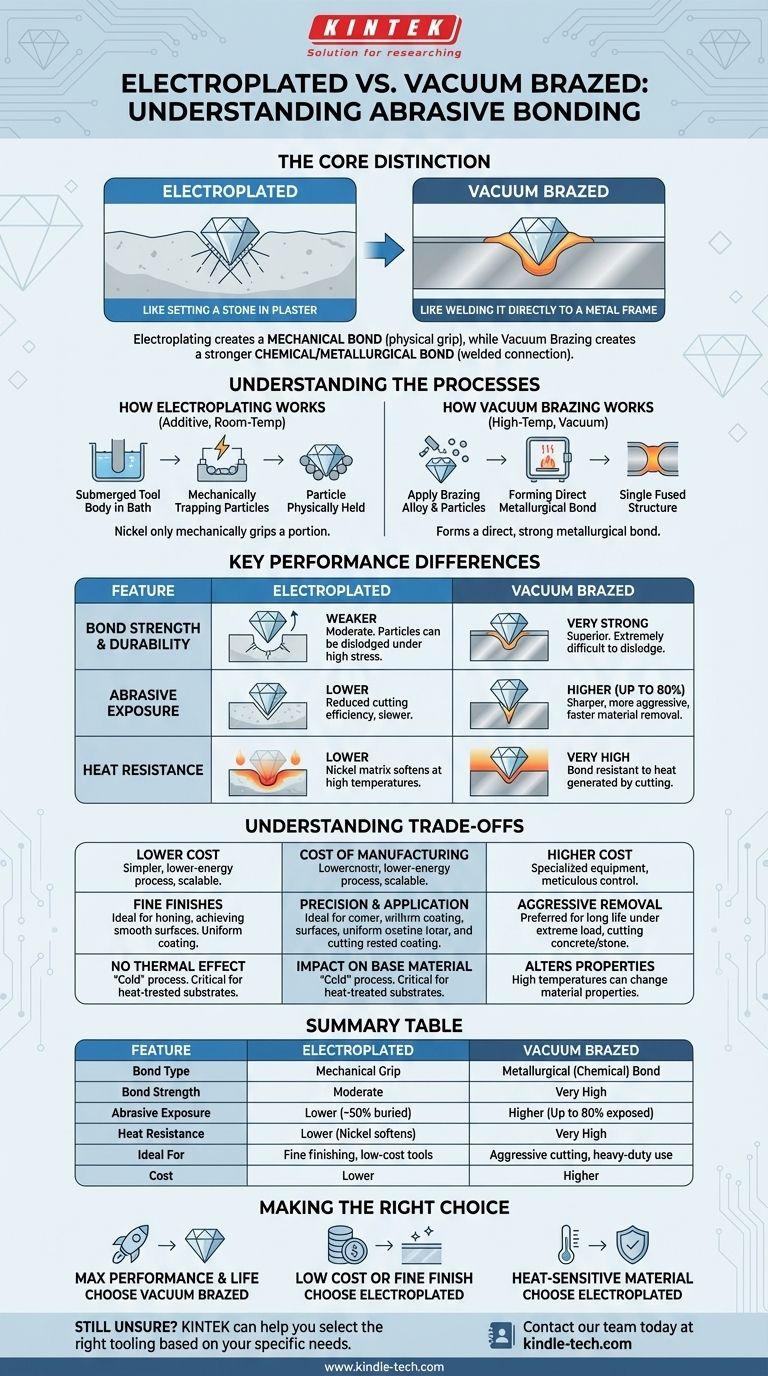

A livello fondamentale, la differenza tra un prodotto elettroplaccato e uno brasato sottovuoto risiede nel modo in cui una particella abrasiva (come un diamante) viene fissata a un materiale di base. L'elettroplaccatura crea un legame meccanico, in cui uno strato di metallo cresce attorno alla particella per tenerla fisicamente in posizione. La brasatura sottovuoto crea un legame chimico e metallurgico molto più forte, essenzialmente saldando la particella alla superficie con una lega speciale in un ambiente controllato ad alta temperatura.

La distinzione fondamentale da comprendere è questa: l'elettroplaccatura è come incastonare una pietra nello stucco, mentre la brasatura sottovuoto è come saldarla direttamente a un telaio metallico. Questa differenza di incollaggio influisce direttamente sulla durata, sulle prestazioni e sul costo dell'utensile.

Comprendere i processi fondamentali

Per cogliere le implicazioni, è essenziale visualizzare come funziona ciascun metodo. Sono fondamentalmente diversi nel loro approccio all'adesione.

Come funziona l'elettroplaccatura

L'elettroplaccatura è un processo di aggiunta a temperatura ambiente. Un materiale di base (il corpo dell'utensile) viene immerso in un bagno chimico, contenente tipicamente sali di nichel.

Viene applicata una corrente elettrica, che fa depositare il nichel sulla superficie dell'utensile. Vengono introdotte particelle abrasive che rimangono intrappolate fisicamente man mano che lo strato di nichel si accumula attorno ad esse, tenendole in posizione.

È fondamentale notare che il nichel "afferra" solo meccanicamente una porzione della particella abrasiva. Non esiste un legame chimico tra la particella e la matrice di nichel.

Come funziona la brasatura sottovuoto

La brasatura sottovuoto è un processo di giunzione ad alta temperatura eseguito all'interno di un forno sottovuoto, che previene l'ossidazione e garantisce un legame puro e resistente.

Innanzitutto, una lega d'apporto per la brasatura viene applicata al corpo dell'utensile insieme alle particelle abrasive. L'intero assemblaggio viene quindi riscaldato nel forno sottovuoto.

La lega si scioglie, fluendo attorno alla base di ciascuna particella abrasiva per azione capillare. Forma un legame metallurgico diretto tra la particella e il corpo dell'utensile, creando una struttura fusa unica al raffreddamento.

Principali differenze di prestazione

La distinzione tra una presa meccanica e una saldatura metallurgica ha conseguenze significative sul modo in cui un utensile si comporta nel mondo reale.

Resistenza del legame e durata

La brasatura sottovuoto fornisce un legame notevolmente superiore. La connessione chimica è incredibilmente forte, rendendo estremamente difficile rimuovere una particella abrasiva durante un uso intenso.

I legami elettroplaccati sono molto più deboli. Sotto forte stress o impatto, le particelle abrasive possono essere estratte dalla matrice di nichel più morbida, portando a un guasto prematuro dell'utensile. Questo è spesso definito "estrazione".

Esposizione abrasiva ed efficienza di taglio

La brasatura sottovuoto consente un'esposizione molto maggiore della particella abrasiva, spesso fino all'80% del cristallo è esposto. Ciò crea uno strumento di taglio più affilato e aggressivo che rimuove il materiale più velocemente.

Nell'elettroplaccatura, una parte significativa della particella (spesso il 50% o più) deve essere sepolta all'interno dello strato di nichel per fissarla. Ciò riduce l'altezza effettiva di taglio, risultando in uno strumento di taglio meno aggressivo e più lento.

Resistenza al calore

Il processo di brasatura avviene a temperature molto elevate, quindi il legame risultante è estremamente resistente al calore generato durante il taglio o la molatura aggressiva.

La matrice di nichel negli utensili elettroplaccati può ammorbidirsi ad alte temperature. Questo indebolimento del legame è una causa comune di perdita di particelle e guasto dell'utensile in applicazioni impegnative.

Comprendere i compromessi

Nessun processo è universalmente superiore; la scelta dipende interamente dalle esigenze dell'applicazione e dai vincoli di budget.

Costo di produzione

L'elettroplaccatura è significativamente meno costosa. È un processo più semplice, a bassa energia che può essere eseguito su scala più ampia con attrezzature meno complesse.

La brasatura sottovuoto richiede forni sottovuoto specializzati e costosi e un controllo di processo più meticoloso, rendendola un metodo di produzione a costi più elevati.

Precisione e focus dell'applicazione

L'elettroplaccatura eccelle nelle applicazioni che richiedono grane abrasive molto fini per la lappatura o per ottenere una finitura superficiale liscia. Il processo consente un rivestimento molto denso e uniforme di particelle fini.

La brasatura sottovuoto è il metodo preferito per gli utensili progettati per la rimozione aggressiva di materiale, lunga durata e prestazioni sotto carico estremo, come nel taglio di cemento, pietra o leghe esotiche.

Impatto sul materiale di base

Poiché l'elettroplaccatura è un processo "a freddo", non ha alcun effetto termico sul materiale di base. Ciò è fondamentale quando si lavora con substrati che sono stati trattati termicamente o temprati.

Le alte temperature richieste per la brasatura sottovuoto possono alterare le proprietà del materiale di base. Ciò deve essere preso in considerazione nella fase di ingegneria e selezione dei materiali.

Fare la scelta giusta per la tua applicazione

In definitiva, la tua decisione dovrebbe essere guidata dalle prestazioni richieste e dal budget a disposizione.

- Se la tua attenzione principale è la massima prestazione e la lunga durata dell'utensile: la brasatura sottovuoto è la scelta chiara per la sua superiore resistenza del legame, resistenza al calore e azione di taglio aggressiva.

- Se la tua attenzione principale è il basso costo iniziale o la finitura superficiale fine: l'elettroplaccatura offre una soluzione perfettamente adatta a un prezzo molto più accessibile.

- Se stai lavorando con un materiale di base sensibile al calore: l'elettroplaccatura è l'opzione più sicura, poiché evita le alte temperature che potrebbero compromettere l'integrità del materiale.

Scegliere il metodo di produzione corretto significa allineare le capacità dell'utensile con le esigenze del lavoro.

Tabella riassuntiva:

| Caratteristica | Elettroplaccato | Brasato sottovuoto |

|---|---|---|

| Tipo di legame | Presa meccanica | Legame metallurgico (chimico) |

| Resistenza del legame | Moderata | Molto alta |

| Esposizione abrasiva | Inferiore (~50% sepolto) | Superiore (Fino all'80% esposto) |

| Resistenza al calore | Inferiore (Il nichel si ammorbidisce) | Molto alta |

| Ideale per | Finitura fine, utensili a basso costo | Taglio aggressivo, uso pesante |

| Costo | Inferiore | Superiore |

Ancora incerto su quale metodo sia il migliore per la tua applicazione?

KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per laboratori, servendo una vasta gamma di esigenze di laboratorio e industriali. I nostri esperti possono aiutarti a selezionare l'utensileria giusta in base al tuo materiale specifico, ai requisiti di prestazione e al budget.

Contatta il nostro team oggi stesso per discutere il tuo progetto e scoprire come la giusta tecnologia di incollaggio può migliorare l'efficienza, la durata e le prestazioni complessive del tuo utensile.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Cos'è l'ossidazione nella brasatura? Come prevenirla per giunti forti e durevoli

- Quali sono le basi della brasatura? Una guida per unire metalli in modo forte e a bassa temperatura

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna