In sostanza, la differenza tra la deposizione chimica da vapore (CVD) standard e la CVD potenziata al plasma (PECVD) risiede nella fonte di energia utilizzata per guidare il processo. La CVD standard si basa esclusivamente su alte temperature per avviare le reazioni chimiche che formano un film, mentre la PECVD utilizza un plasma energizzato per farlo, consentendo al processo di avvenire a temperature molto più basse.

La distinzione fondamentale non è nella chimica, ma nell'energia di attivazione. La CVD tradizionale utilizza energia termica (calore), limitandola a substrati resistenti al calore. La CVD al plasma sostituisce quel calore con l'energia di un plasma, sbloccando la capacità di rivestire materiali sensibili alla temperatura.

Le Fondamenta: Come Funziona la CVD Standard

La Deposizione Chimica da Vapore (CVD) è un processo utilizzato per creare film sottili solidi di alta qualità e alte prestazioni. La tecnica prevede l'esposizione di un substrato a uno o più gas precursori volatili, che reagiscono o si decompongono sulla superficie del substrato per produrre il deposito desiderato.

Il Ruolo Critico dell'Energia Termica

In un processo CVD termico standard, l'intera camera di reazione, incluso il substrato, viene riscaldata a temperature molto elevate, spesso superiori a 600°C.

Questo calore intenso fornisce l'energia di attivazione necessaria per rompere i legami chimici all'interno delle molecole del gas precursore.

La Reazione sulla Superficie

Una volta scomposte in componenti più reattivi, queste molecole reagiscono sulla e con la superficie calda del substrato. Questa reazione chimica si traduce nella formazione di un film sottile denso e solido, con i sottoprodotti che vengono scaricati dalla camera.

La Limitazione dell'Alta Temperatura

La dipendenza dall'alto calore è la caratteristica distintiva e la limitazione principale della CVD standard. Il substrato deve essere in grado di resistere a queste temperature estreme senza fondere, deformarsi o degradarsi in altro modo.

L'Innovazione: Introduzione della CVD al Plasma (PECVD)

La CVD potenziata al plasma, a volte chiamata CVD assistita al plasma (PACVD), è una forma avanzata di CVD che supera la limitazione di temperatura del processo tradizionale.

Sostituire il Calore con il Plasma

Invece di riscaldare l'intera camera, la PECVD utilizza un campo elettromagnetico (come radiofrequenza o microonde) per eccitare i gas precursori in uno stato di plasma.

Un plasma è un gas ionizzato, uno stato della materia altamente energetico contenente ioni e radicali liberi.

Creare Specie Reattive senza Calore

Questi radicali e ioni all'interno del plasma sono estremamente reattivi. Forniscono le specie chimiche necessarie per la reazione di deposizione, sostituendo efficacemente la funzione dell'alta energia termica.

Il Vantaggio della Bassa Temperatura

Poiché l'energia per la reazione proviene dal plasma stesso e non dal riscaldamento del substrato, la deposizione può avvenire a temperature significativamente più basse, tipicamente nell'intervallo 200-400°C. Ciò rende possibile rivestire materiali che verrebbero distrutti da un processo CVD standard.

Comprendere i Compromessi

La scelta tra CVD termica e PECVD implica un compromesso diretto tra le proprietà del film e la compatibilità del substrato. Nessuno dei due metodi è universalmente superiore; sono strumenti per lavori diversi.

Perché Scegliere la CVD Standard?

Le alte temperature utilizzate nella CVD standard spesso si traducono in film con maggiore purezza, migliore densità e una struttura cristallina più ordinata. Quando è richiesta la massima qualità del film e il substrato può tollerare il calore (ad esempio, wafer di silicio, ceramiche, metalli), la CVD termica è spesso il metodo preferito.

Perché Scegliere la CVD al Plasma?

Il motivo principale per scegliere la PECVD è la sua capacità di rivestire substrati sensibili alla temperatura. Ciò include polimeri, plastiche e dispositivi elettronici completamente fabbricati che contengono già materiali a basso punto di fusione. Apre possibilità di rivestimento fisicamente impossibili con la CVD standard.

Considerazioni Potenziali per la PECVD

Sebbene potente, la PECVD può introdurre complessità. I film possono avere una maggiore concentrazione di elementi incorporati come l'idrogeno (dai gas precursori), che possono influenzare le proprietà ottiche o elettriche. L'attrezzatura è anche generalmente più complessa e costosa di un sistema CVD termico di base.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dalle limitazioni del tuo substrato e dalle proprietà specifiche del film che devi ottenere.

- Se il tuo obiettivo principale è la massima purezza e cristallinità del film su un substrato tollerante al calore: La CVD termica tradizionale è spesso la scelta superiore e più semplice.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura come un polimero o un dispositivo prefabbricato: La CVD al plasma è la tecnologia necessaria e abilitante.

- Se hai bisogno di un equilibrio tra buone proprietà del film a una temperatura moderata: La PECVD offre una via di mezzo versatile adatta a una vasta gamma di applicazioni moderne.

Comprendere questa differenza fondamentale tra energia termica e plasma è la chiave per selezionare il giusto processo di deposizione per il tuo materiale specifico e gli obiettivi di prestazione.

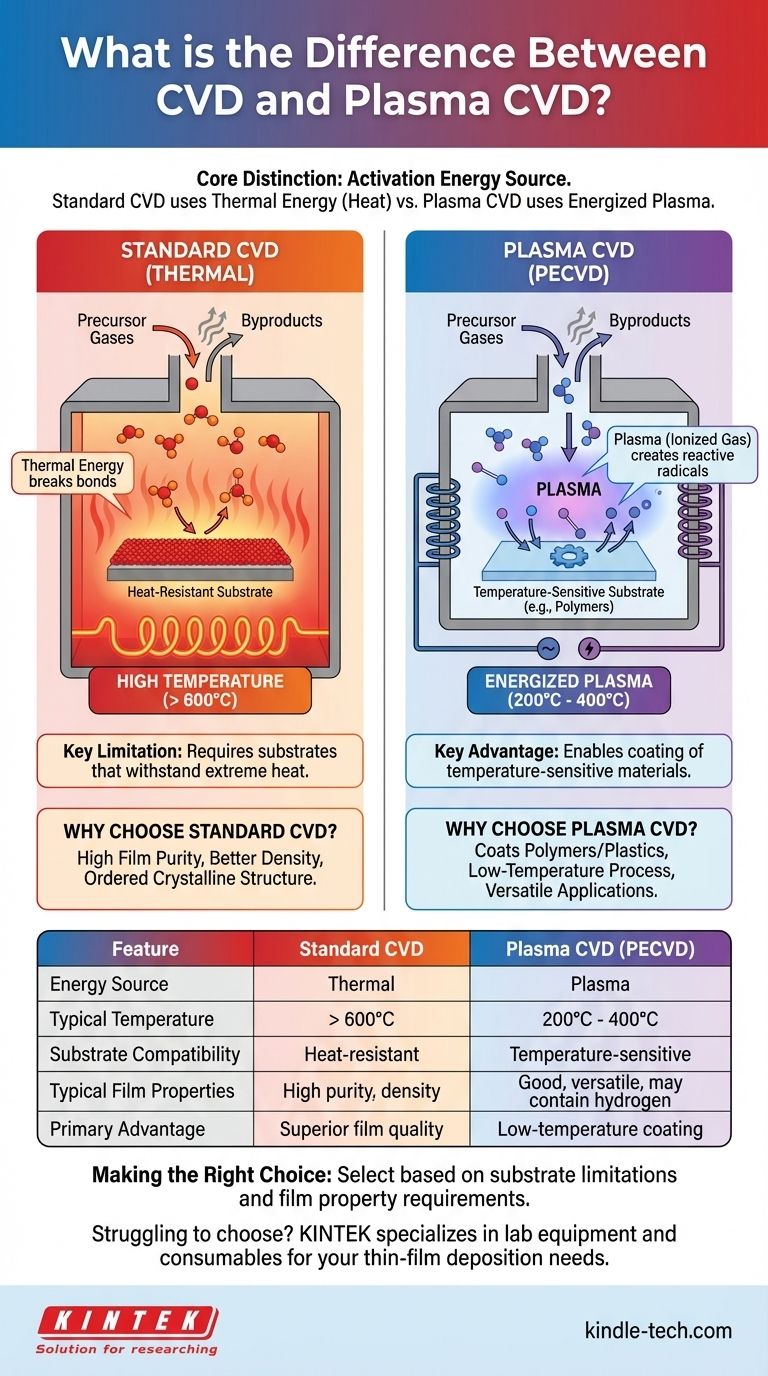

Tabella Riepilogativa:

| Caratteristica | CVD Standard | CVD al Plasma (PECVD) |

|---|---|---|

| Fonte di Energia | Termica (Alto Calore) | Plasma (Gas Ionizzato) |

| Temperatura Tipica | > 600°C | 200°C - 400°C |

| Compatibilità del Substrato | Materiali resistenti al calore (es. silicio, ceramiche) | Materiali sensibili alla temperatura (es. polimeri, plastiche) |

| Proprietà Tipiche del Film | Maggiore purezza, densità e cristallinità | Buone proprietà, ma può contenere idrogeno; versatile |

| Vantaggio Principale | Qualità del film superiore su substrati tolleranti | Consente il rivestimento di materiali a bassa temperatura |

Fai fatica a scegliere il giusto processo di deposizione per i requisiti del tuo substrato e del tuo film?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per tutte le tue esigenze di deposizione di film sottili. Sia che tu richieda i film ad alta purezza della CVD standard o le capacità a bassa temperatura della PECVD, il nostro team può aiutarti a selezionare il sistema perfetto per migliorare la tua ricerca e sviluppo.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione e scoprire come le soluzioni KINTEK possono guidare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione