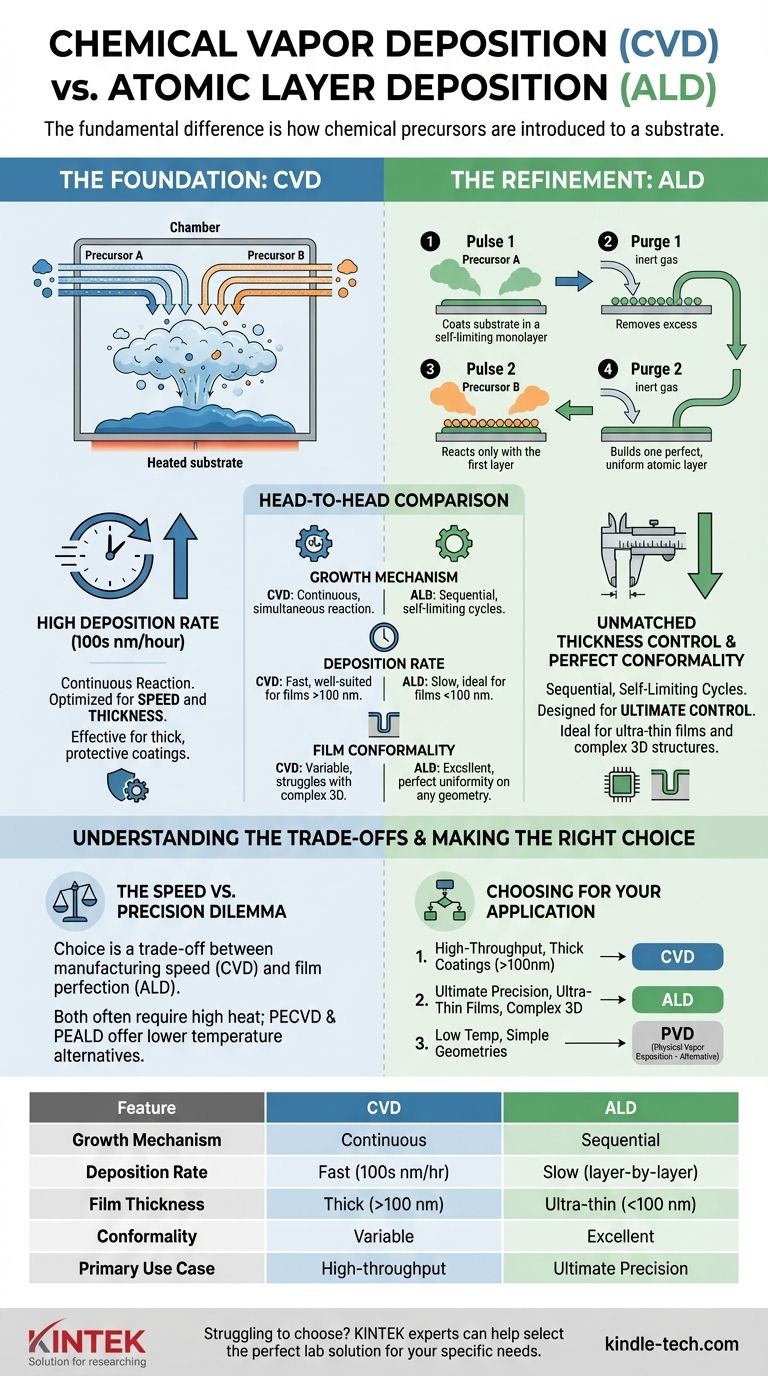

La differenza fondamentale tra la Deposizione Chimica da Fase Vapore (CVD) e la Deposizione a Strati Atomici (ALD) risiede nel modo in cui i precursori chimici vengono introdotti su un substrato. Nella CVD, i precursori vengono forniti simultaneamente, creando una reazione continua che costruisce rapidamente un film. Nell'ALD, i precursori vengono introdotti in impulsi sequenziali e separati, consentendo una reazione auto-limitante che costruisce il film uno strato atomico alla volta.

Sebbene entrambi siano metodi di deposizione chimica, la CVD è ottimizzata per velocità e spessore, mentre l'ALD è una variante più lenta e precisa, progettata per il massimo controllo sull'uniformità e la conformità del film, anche sulle strutture 3D più complesse.

Le Basi: Comprendere la Deposizione Chimica da Fase Vapore (CVD)

Come Funziona la CVD

La Deposizione Chimica da Fase Vapore è un processo in cui un substrato (o pezzo da lavorare) viene posto all'interno di una camera di reazione e riscaldato.

Uno o più gas chimici volatili, noti come precursori, vengono quindi introdotti nella camera. Questi gas reagiscono o si decompongono sulla superficie calda del substrato, formando un film solido stabile e lasciando sottoprodotti volatili che vengono rimossi.

Immaginate come più flussi di vernice colorata spruzzati contemporaneamente su una tela: i colori si mescolano e costruiscono uno strato continuamente.

Caratteristiche Chiave della CVD

Il vantaggio principale della CVD è la sua elevata velocità di deposizione. Poiché le reazioni chimiche avvengono continuamente ovunque siano presenti i precursori, i film possono essere cresciuti relativamente velocemente, spesso a velocità di centinaia o migliaia di nanometri all'ora.

Questo rende la CVD altamente efficace per la creazione di rivestimenti spessi, protettivi o funzionali in applicazioni industriali dove la produttività è fondamentale.

Il Perfezionamento: La Deposizione a Strati Atomici (ALD) come Sottotipo della CVD

Il Ciclo di Reazione Auto-Limitante

L'ALD è meglio compresa come una sottoclasse precisa della CVD. Invece di introdurre i precursori simultaneamente, l'ALD scompone la reazione in una sequenza di passaggi distinti e auto-limitanti. Un tipico ciclo a due precursori si presenta così:

- Impulso 1: Il primo gas precursore viene immesso nella camera. Reagisce con la superficie del substrato fino a quando ogni sito di reazione disponibile è occupato. Non può verificarsi alcuna ulteriore reazione, rendendo il processo auto-limitante.

- Purga 1: La camera viene purgata con un gas inerte per rimuovere tutte le molecole di precursore in eccesso.

- Impulso 2: Il secondo gas precursore viene immesso. Reagisce esclusivamente con il primo strato di precursore appena depositato. Anche questa reazione è auto-limitante.

- Purga 2: La camera viene nuovamente purgata per rimuovere i precursori non reagiti e i sottoprodotti, lasciando esattamente uno strato atomico del materiale desiderato.

Questo ciclo in quattro fasi viene ripetuto centinaia o migliaia di volte per costruire un film dello spessore desiderato.

Il Potere del Controllo Strato per Strato

Questo processo meticoloso e ciclico conferisce all'ALD i suoi vantaggi unici. Poiché ogni ciclo deposita un singolo strato atomico uniforme, fornisce un controllo dello spessore ineguagliabile fino al livello dell'angstrom.

Inoltre, poiché il processo si basa sulla diffusione gassosa e sulle reazioni superficiali piuttosto che sulla deposizione a linea di vista, raggiunge una perfetta conformità. Un film ALD sarà perfettamente uniforme in spessore sia su una superficie piana, in profondità all'interno di una trincea, o rivestendo un nanoporo 3D complesso.

Confronto Diretto: CVD vs. ALD

Meccanismo di Crescita

CVD: Una reazione continua e simultanea di più precursori. La velocità di crescita dipende da fattori come temperatura, pressione e flusso di gas. ALD: Un processo sequenziale e ciclico con reazioni superficiali auto-limitanti. La crescita è determinata unicamente dal numero di cicli eseguiti.

Velocità di Deposizione

CVD: Veloce. Ben adatta per film da centinaia di nanometri a diversi micron di spessore. ALD: Molto lenta. Ideale per film ultra-sottili, tipicamente inferiori a 100 nanometri, dove la precisione è fondamentale.

Conformità del Film

CVD: Variabile. Può avere difficoltà a rivestire uniformemente trincee profonde o forme 3D complesse. ALD: Eccellente. Fornisce un rivestimento perfettamente uniforme indipendentemente dalla geometria o dal rapporto d'aspetto del substrato.

Comprendere i Compromessi

Il Dilemma Velocità vs. Precisione

La scelta tra CVD e ALD è un classico compromesso ingegneristico tra velocità di produzione e perfezione del film.

La CVD offre un'elevata produttività, rendendola conveniente per film più spessi dove variazioni minori nell'uniformità sono accettabili. L'ALD offre una precisione e una conformità ineguagliabili a scapito del tempo e, di conseguenza, di un costo più elevato per pezzo.

Condizioni di Processo

Entrambe le tecniche richiedono tipicamente alte temperature per guidare le reazioni chimiche, il che può limitare i tipi di substrati che possono essere utilizzati senza causare danni o stress.

Tuttavia, varianti avanzate come la CVD potenziata al plasma (PECVD) e l'ALD potenziata al plasma (PEALD) possono operare a temperature più basse, ampliando la loro applicabilità.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere il metodo corretto richiede una chiara comprensione dell'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la produzione ad alta produttività o rivestimenti spessi (>100 nm): La CVD è la scelta superiore per la sua velocità e convenienza.

- Se il tuo obiettivo principale è la massima precisione su film ultra-sottili o una perfetta uniformità su strutture 3D complesse: L'ALD è la tecnologia necessaria, specialmente nella microelettronica avanzata e nella nanotecnologia.

- Se il tuo processo richiede basse temperature e geometrie semplici: Potresti anche considerare una categoria completamente diversa, la Deposizione Fisica da Fase Vapore (PVD), che non si basa su reazioni chimiche.

In definitiva, la tolleranza della tua applicazione all'imperfezione determina la giusta tecnologia di deposizione.

Tabella Riepilogativa:

| Caratteristica | Deposizione Chimica da Fase Vapore (CVD) | Deposizione a Strati Atomici (ALD) |

|---|---|---|

| Meccanismo di Crescita | Reazione continua, simultanea | Cicli sequenziali, auto-limitanti |

| Velocità di Deposizione | Veloce (centinaia di nm/ora) | Lenta (strato per strato) |

| Spessore del Film | Rivestimenti spessi (>100 nm) | Film ultra-sottili (<100 nm) |

| Conformità | Variabile, difficoltà con forme 3D complesse | Eccellente, perfetta uniformità su qualsiasi geometria |

| Caso d'Uso Primario | Alta produttività, rivestimenti spessi | Massima precisione, strutture 3D complesse |

Hai difficoltà a scegliere la giusta tecnologia di deposizione per le esigenze specifiche del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo per laboratorio per processi CVD e ALD. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per ottenere la qualità del film, l'uniformità e la produttività precise che la tua ricerca o produzione richiede. Contatta il nostro team oggi stesso per discutere la tua applicazione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono gli svantaggi dell'APCVD? Comprendere i compromessi della deposizione ad alta velocità

- Perché è necessaria una camera di reazione ad alto vuoto per la CVD di TiO2? Purezza e precisione del film master

- Cos'è la tecnica di deposizione fisica da vapore? Una guida ai rivestimenti a film sottile ad alte prestazioni

- Qual è il meccanismo della deposizione a sputtering? Una guida passo-passo al rivestimento di film sottili

- Qual è il metodo più utilizzato per sintetizzare i nanotubi di carbonio a parete singola? La deposizione chimica da fase vapore (CVD) è lo standard industriale

- Cos'è un CVD attivato termicamente? La guida definitiva alla deposizione di film sottili di alta qualità

- Quali sono alcuni esempi di crescita del grafene su metalli policristallini mediante CVD? Padroneggia la sintesi del grafene su larga scala

- Qual è il potenziale nuovo metodo suggerito per la sintesi di diamanti su larga area? Esplorare le transizioni di fase a bassa pressione