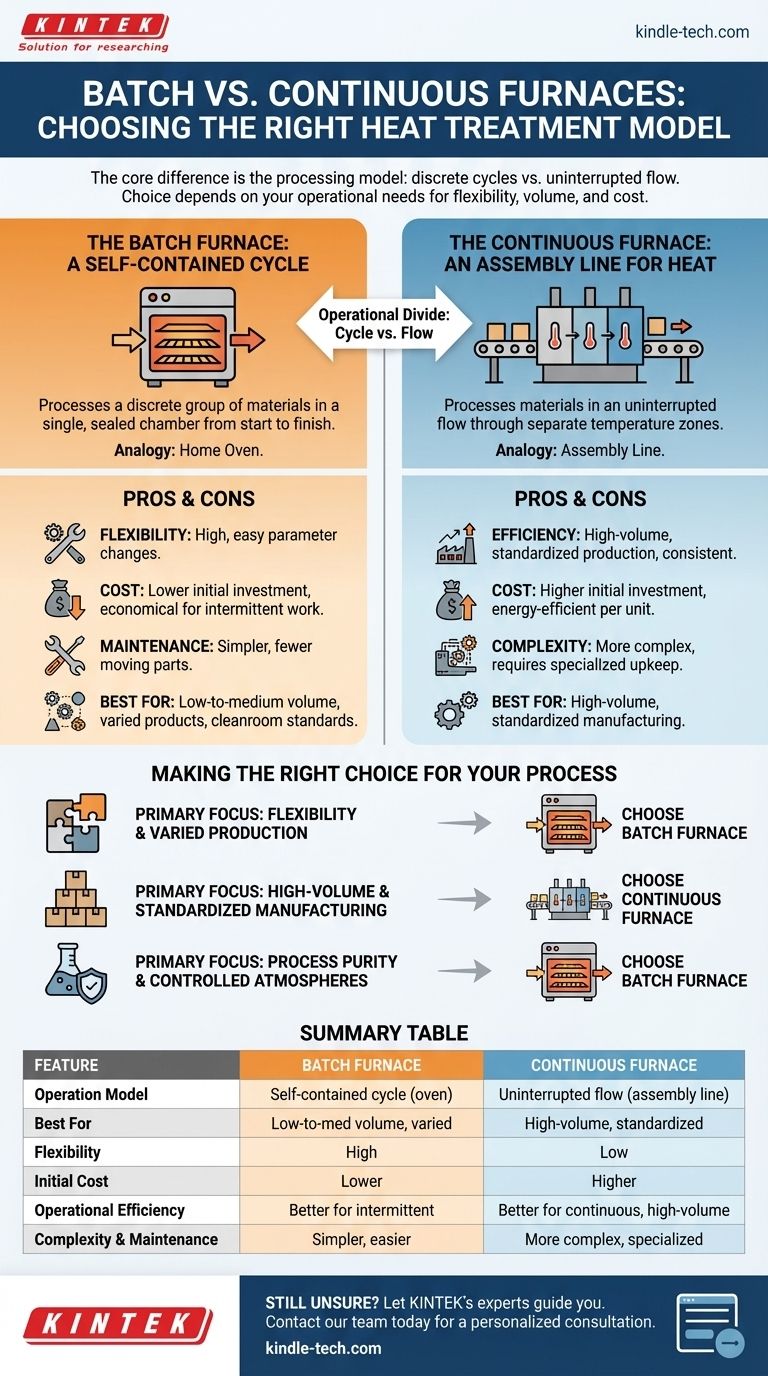

In sintesi, la differenza tra un forno a batch e un forno continuo è il loro modello di elaborazione. Un forno a batch elabora un gruppo discreto, o "lotto", di materiali in un singolo ciclo autonomo dall'inizio alla fine all'interno di una camera chiusa. Al contrario, un forno continuo elabora i materiali in un flusso ininterrotto, con i prodotti che entrano costantemente da un'estremità, si muovono attraverso varie zone di temperatura ed escono dall'altra.

La scelta non riguarda quale tipo di forno sia "migliore", ma quale si allinei alle tue esigenze operative. I forni a batch offrono flessibilità e costi inferiori per lavori vari o su piccola scala, mentre i forni continui offrono efficienza e consistenza ad alto volume a costo di un investimento iniziale e una complessità maggiori.

La Divisione Operativa: Ciclo vs. Flusso

La differenza più fondamentale risiede nel modo in cui ogni forno gestisce il prodotto. Questa distinzione determina quasi ogni altro fattore, dal costo alla flessibilità.

Il Forno a Batch: Un Ciclo Autonomo

Un forno a batch funziona in modo molto simile a un forno di casa. Una quantità specifica di prodotto, spesso contenuta in cesti o rastrelliere, viene caricata in un'unica camera.

La camera viene quindi sigillata e l'intero lotto viene sottoposto a un ciclo termico programmato: riscaldamento, mantenimento e raffreddamento. Una volta completato il ciclo, la camera viene aperta e il lotto finito viene rimosso.

Questo processo a camera singola, tutto-in-uno, lo rende ideale per applicazioni che richiedono standard di camera bianca o atmosfere inerti controllate, poiché l'ambiente è facilmente sigillabile e gestibile.

Il Forno Continuo: Una Catena di Montaggio per il Calore

Un forno continuo funziona come una catena di montaggio. I prodotti vengono costantemente alimentati a un'estremità del forno, tipicamente su un nastro trasportatore o spinti da un meccanismo.

Il materiale viaggia attraverso diverse zone fisicamente separate all'interno del forno, ciascuna mantenuta a una temperatura costante per una parte specifica del processo.

Questo design elimina la necessità di riscaldare e raffreddare l'intero forno per ogni ciclo, creando un processo altamente efficiente e coerente per grandi quantità di prodotti identici.

Comprendere i Compromessi

La scelta tra questi due modelli richiede una chiara comprensione dei loro compromessi intrinseci in termini di costi, flessibilità ed efficienza.

Volume di Produzione e Flessibilità

I forni a batch sono i chiari vincitori per la flessibilità. È possibile modificare facilmente la temperatura, il tempo e l'atmosfera per ogni nuovo carico, rendendoli ideali per la produzione a basso o medio volume o per strutture che gestiscono un'ampia varietà di pezzi e processi.

I forni continui sono costruiti per la produzione ad alto volume e standardizzata. Sono bloccati su un unico profilo termico, offrendo una consistenza eccezionale ma praticamente nessuna flessibilità senza tempi di inattività e riconfigurazione significativi.

Costi di Capitale e Operativi

Dal punto di vista dell'investimento iniziale, i forni a batch sono significativamente meno costosi. Sono meno complessi, più piccoli e più facili da installare.

Il costo operativo è più sfumato. Un forno continuo, una volta in funzione a temperatura, è altamente efficiente dal punto di vista energetico su base per unità perché evita cicli ripetuti di riscaldamento/raffreddamento. Tuttavia, un forno a batch è più economico per lavori intermittenti o vari in cui un grande sistema continuo sarebbe inattivo.

Manutenzione e Complessità

La semplicità di un forno a batch si traduce in manutenzione più facile e costi di manutenzione a lungo termine inferiori. Hanno meno parti mobili e sistemi di controllo più semplici.

I forni continui sono sistemi meccanicamente complessi con trasportatori, sensori e più zone di controllo. Questa complessità richiede una manutenzione più frequente e specializzata per garantire un funzionamento affidabile.

Fare la Scelta Giusta per il Tuo Processo

I tuoi obiettivi di produzione specifici indicheranno direttamente la tecnologia del forno corretta per la tua applicazione.

- Se il tuo obiettivo principale è la flessibilità e la produzione varia: Scegli un forno a batch per la sua capacità di gestire diversi tipi di prodotto e profili termici con un investimento iniziale inferiore.

- Se il tuo obiettivo principale è la produzione ad alto volume e standardizzata: Scegli un forno continuo per massimizzare la produttività e ottenere il costo di elaborazione per unità più basso possibile.

- Se il tuo obiettivo principale è la purezza del processo e le atmosfere controllate: Un forno a batch offre spesso un ambiente più facilmente sigillabile e gestibile per applicazioni che richiedono un rigoroso controllo atmosferico.

In definitiva, allineare il modello operativo fondamentale del forno con i tuoi obiettivi di produzione è la chiave per un buon investimento.

Tabella riassuntiva:

| Caratteristica | Forno a Batch | Forno Continuo |

|---|---|---|

| Modello Operativo | Ciclo autonomo (come un forno) | Flusso ininterrotto (come una catena di montaggio) |

| Ideale Per | Basso-medio volume, prodotti vari | Alto volume, produzione standardizzata |

| Flessibilità | Alta (facile cambiare parametri per lotto) | Bassa (bloccato su un unico profilo) |

| Costo Iniziale | Inferiore | Superiore |

| Efficienza Operativa | Migliore per lavori intermittenti | Migliore per cicli continui ad alto volume |

| Complessità e Manutenzione | Più semplice, manutenzione più facile | Più complesso, richiede manutenzione specializzata |

Ancora indeciso su quale forno sia adatto alla tua applicazione?

Lascia che gli esperti di KINTEK ti guidino verso la soluzione perfetta. Siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi forni a batch e continui, su misura per il tuo volume di produzione specifico, flessibilità e requisiti di budget.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri come il forno giusto può ottimizzare il tuo processo di trattamento termico, migliorare l'efficienza e guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- A quale temperatura viene eseguita la pirolisi convenzionale? Scopri la temperatura giusta per il tuo prodotto desiderato

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure