In sostanza, questi tre trattamenti termici sono metodi per controllare le proprietà finali di un metallo, ma ottengono risultati opposti. La tempra rende un metallo estremamente duro e resistente all'usura, ma anche fragile. La ricottura fa l'opposto, rendendo il metallo morbido, duttile e facile da lavorare. Il rinvenimento è un processo secondario eseguito dopo la tempra per ridurre la fragilità e ottenere un equilibrio desiderato tra durezza e tenacità.

La differenza fondamentale risiede nell'intento. La ricottura è un "pulsante di ripristino" che rende il metallo il più morbido possibile. La tempra crea la massima durezza a costo di una fragilità estrema. Il rinvenimento è la fase di affinamento critica che scambia una piccola quantità di quella durezza per un grande aumento di tenacità, rendendo il pezzo utilizzabile.

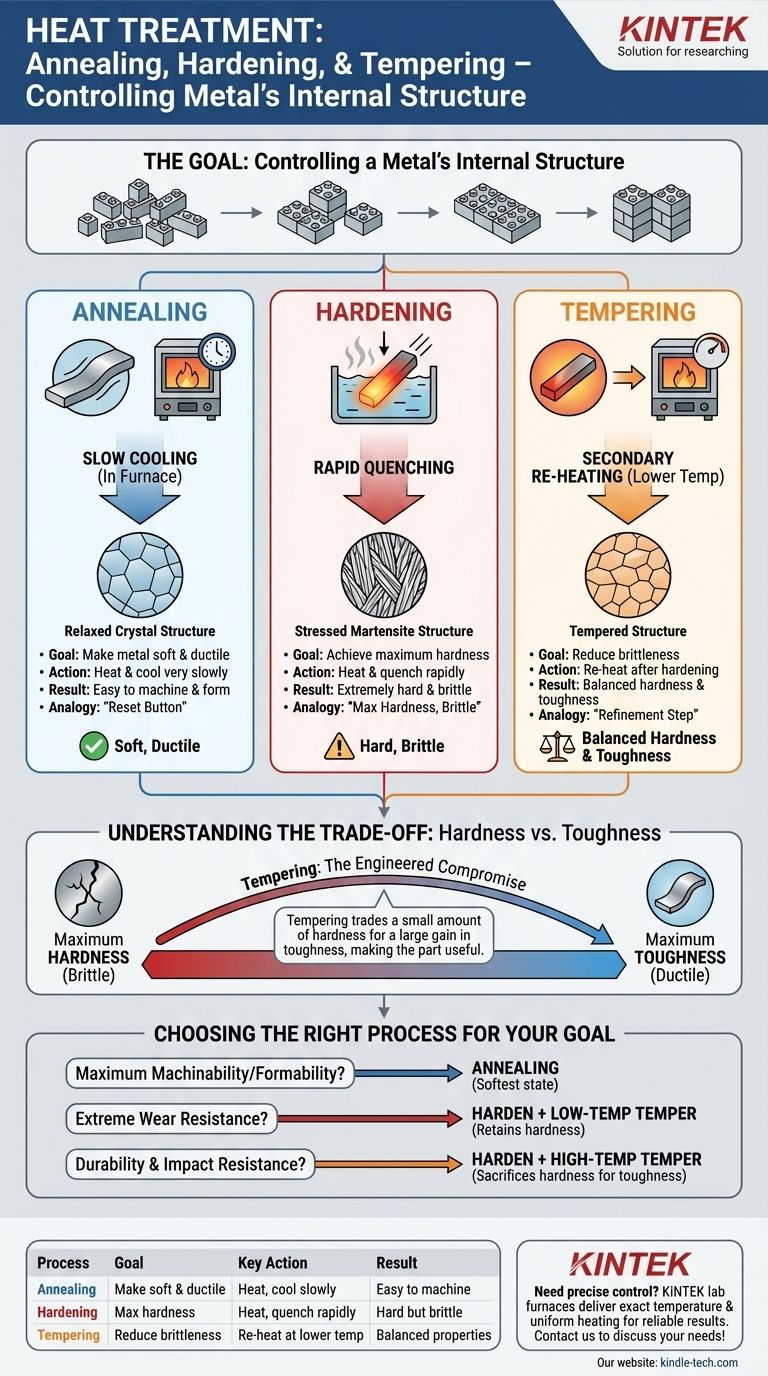

L'obiettivo: controllare la struttura interna di un metallo

Pensa alla struttura cristallina interna di un metallo come a un set di mattoncini LEGO. Il trattamento termico ti dà il potere di smontare quei mattoncini e riassemblarli in configurazioni diverse, ognuna con proprietà uniche. La velocità con cui raffreddi il metallo è il fattore più critico nel determinare la struttura finale.

Cos'è la Tempra?

La tempra prevede il riscaldamento di un metallo come l'acciaio al di sopra della sua temperatura critica di austenitizzazione (ad esempio, oltre i 1600°F) e quindi il suo raffreddamento molto rapido. Questo raffreddamento rapido, o tempra vera e propria (quenching), viene tipicamente eseguito in olio o acqua.

Questo processo intrappola la struttura interna del metallo in uno stato molto duro, stressato e fragile noto come martensite. L'obiettivo principale della tempra è ottenere la massima durezza e resistenza all'usura possibili per un dato materiale.

Cos'è la Ricottura?

Anche la ricottura prevede il riscaldamento di un metallo a una temperatura elevata, simile alla tempra. Tuttavia, la differenza cruciale è la velocità di raffreddamento. Dopo il riscaldamento, il metallo viene raffreddato il più lentamente possibile, spesso lasciandolo all'interno del forno isolato per raffreddarsi durante la notte.

Questo raffreddamento lento consente ai cristalli interni di riformarsi nello stato più rilassato e privo di stress possibile. Il risultato è un metallo morbido, duttile e facile da lavorare o formare. La ricottura essenzialmente cancella gli effetti della lavorazione precedente o della tempra.

Cos'è il Rinvenimento?

Il rinvenimento è un processo di riscaldamento secondario a temperatura più bassa che viene eseguito solo dopo la tempra. Un pezzo appena temprato è spesso troppo fragile per qualsiasi applicazione pratica; si frantumerebbe come vetro se fatto cadere o colpito.

Per risolvere questo problema, il pezzo viene riscaldato a una temperatura precisa ben al di sotto della temperatura di tempra. Questo processo allevia le sollecitazioni interne dovute alla tempra vera e propria e consente ad una parte della martensite fragile di trasformarsi in una struttura più tenace. Rende il metallo utilizzabile "regolando al ribasso" la fragilità.

Tempra e Rinvenimento: un processo in due fasi

È fondamentale capire che la tempra e il rinvenimento vengono quasi sempre eseguiti insieme come sequenza. Raramente un pezzo viene solo "temprato" senza essere anche rinvenuto.

Fase 1: La Tempra Veloce (Quench)

Il metallo viene riscaldato e sottoposto a tempra veloce per raggiungere la sua massima durezza potenziale. In questa fase, il pezzo è estremamente resistente all'usura ma pericolosamente fragile e pieno di stress interni.

Fase 2: L'Affinamento del Rinvenimento

Immediatamente dopo la tempra veloce, il pezzo viene pulito e sottoposto a un ciclo di rinvenimento. La temperatura di rinvenimento specifica viene scelta per produrre il bilanciamento finale desiderato delle proprietà. Una temperatura di rinvenimento più bassa preserva più durezza, mentre una temperatura di rinvenimento più alta sacrifica la durezza per un aumento significativo della tenacità.

Comprendere i compromessi: Durezza contro Tenacità

Non è possibile massimizzare tutte le proprietà contemporaneamente. Il trattamento termico è un esercizio di compromessi ingegneristici, principalmente tra durezza e tenacità.

La natura fragile della "Durezza"

Un pezzo completamente temprato e non rinvenuto è eccezionalmente duro e resisterà a graffi e abrasioni. Tuttavia, ha una tenacità molto bassa, il che significa che non può assorbire energia d'impatto e si fratturerà facilmente. Questo è ideale per una lima, che deve mantenere un bordo affilato, ma disastroso per un martello o un assale.

La natura malleabile della "Morbidezza"

Un pezzo completamente ricotto ha la massima duttilità ed è molto tenace. Può essere piegato, allungato e deformato senza rompersi. Tuttavia, la sua bassa durezza significa che non manterrà un filo, resisterà all'usura o sopporterà carichi elevati.

Rinvenimento: il compromesso ingegnerizzato

Il rinvenimento è il ponte essenziale tra questi due estremi. Permette a un ingegnere di partire da un pezzo completamente temprato e poi scambiare strategicamente una piccola quantità di durezza per ottenere la tenacità critica necessaria affinché un componente sopravviva nella sua applicazione prevista.

Scegliere il processo giusto per il tuo obiettivo

La tua scelta dipende interamente dalle prestazioni finali richieste dal componente.

- Se la tua priorità principale è la massima lavorabilità o formabilità: La ricottura è il tuo processo. Crea lo stato più morbido e privo di stress, rendendo il metallo facile da tagliare o modellare.

- Se la tua priorità principale è l'estrema resistenza all'usura e il mantenimento del filo: Temprate il pezzo e seguitelo con un rinvenimento a bassa temperatura. Ciò preserva la maggior parte della durezza, rimuovendo solo la fragilità sufficiente per prevenire guasti catastrofici.

- Se la tua priorità principale è la durabilità e la resistenza agli urti: Temprate il pezzo e seguitelo con un rinvenimento ad alta temperatura. Ciò sacrifica una durezza significativa per creare un componente finale molto più tenace e resiliente.

Comprendendo lo scopo distinto di ciascun processo, si ottiene un controllo preciso sulle prestazioni finali di un materiale.

Tabella riassuntiva:

| Processo | Obiettivo | Azione Chiave | Risultato |

|---|---|---|---|

| Ricottura | Rendere il metallo morbido e duttile | Riscaldare e raffreddare molto lentamente | Facile da lavorare o formare |

| Tempra | Ottenere la massima durezza | Riscaldare e sottoporre a tempra veloce (raffreddare rapidamente) | Duro ma fragile |

| Rinvenimento | Ridurre la fragilità dopo la tempra | Riscaldare nuovamente a una temperatura inferiore | Durezza e tenacità bilanciate |

Hai bisogno di un controllo preciso sulle proprietà dei materiali per la tua ricerca o produzione? Il forno da laboratorio giusto è fondamentale per il successo dei trattamenti termici come ricottura, tempra e rinvenimento. Noi di KINTEK siamo specializzati in forni da laboratorio di alta qualità che forniscono il controllo preciso della temperatura e il riscaldamento uniforme richiesti dal tuo lavoro. Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura perfetta per ottenere risultati coerenti e affidabili. Contatta KINTEK oggi stesso per discutere le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è il vuoto a bassa temperatura? Una guida alla lavorazione termica di precisione e senza ossidi

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora