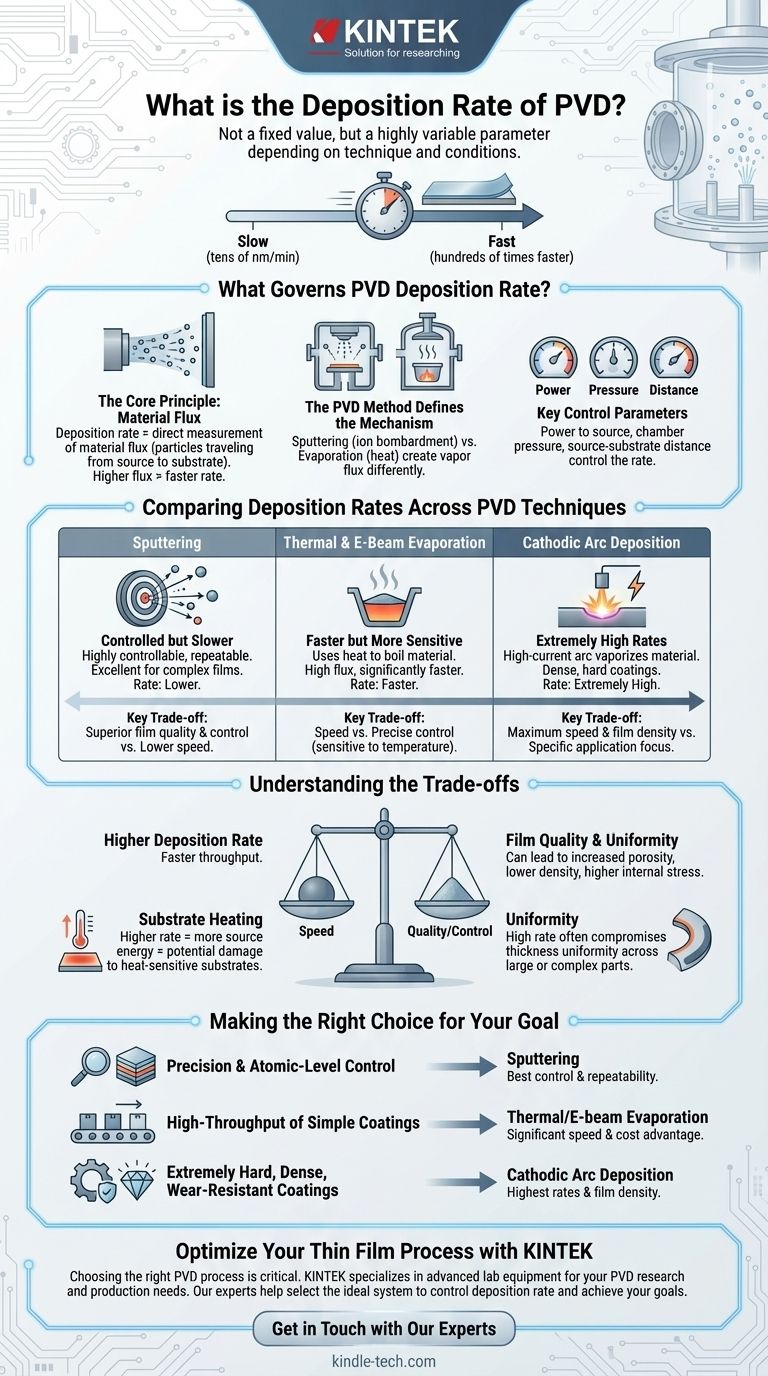

Il tasso di deposizione della Deposizione Fisica da Vapore (PVD) non è un valore unico ma un parametro altamente variabile che dipende interamente dalla specifica tecnica PVD utilizzata e dalle condizioni di processo. Mentre un semplice processo di evaporazione termica può depositare materiale a decine di nanometri al minuto, un processo ad arco catodico ad alta potenza può raggiungere velocità centinaia di volte superiori. Il tasso è un output critico e controllabile del processo, non una proprietà fissa del PVD stesso.

La sfida centrale non è trovare un unico tasso di deposizione per il PVD, ma capire come ogni specifico metodo PVD (come lo sputtering o l'evaporazione) genera il vapore di materiale. Questo meccanismo detta il tasso di deposizione raggiungibile e il compromesso fondamentale tra velocità di produzione e qualità finale del film sottile.

Cosa Governa il Tasso di Deposizione PVD?

La velocità con cui cresce un film sottile è determinata dalla velocità con cui atomi o molecole arrivano sulla superficie del substrato. Questa è una funzione del metodo PVD, del materiale depositato e dei parametri specifici dell'ambiente della camera a vuoto.

Il Principio Fondamentale: Flusso di Materiale

Il tasso di deposizione è una misurazione diretta del flusso di materiale: il numero di particelle vaporizzate dal materiale sorgente (il "target") che viaggiano con successo attraverso il vuoto e si condensano sulla vostra parte (il "substrato").

Un flusso maggiore significa un tasso di deposizione più rapido. L'obiettivo di qualsiasi processo PVD è generare e controllare questo flusso con precisione.

Il Metodo PVD Definisce il Meccanismo

Diverse tecniche PVD creano questo flusso di vapore in modi fondamentalmente diversi, motivo principale per cui i loro tassi di deposizione variano.

I metodi più comuni includono lo sputtering, in cui gli ioni bombardano un target per espellere atomi, e l'evaporazione (termica o a fascio di elettroni), in cui il calore viene utilizzato per far bollire il materiale in vapore. Ognuno ha le proprie caratteristiche di tasso distinte.

Parametri di Controllo Chiave

Oltre alla scelta del metodo, gli operatori controllano il tasso utilizzando diversi parametri chiave. I più comuni sono la potenza applicata alla sorgente, la pressione della camera a vuoto e la distanza tra la sorgente e il substrato.

Confronto dei Tassi di Deposizione tra le Tecniche PVD

Sebbene i numeri esatti dipendano dal materiale specifico e dalla geometria del sistema, possiamo confrontare le capacità generali di tasso delle principali tecnologie PVD.

Deposizione a Sputtering: Controllata ma Più Lenta

Lo sputtering è un processo di trasferimento di momento. È altamente controllabile e ripetibile, rendendolo ideale per film ottici ed elettronici complessi e di alta qualità.

Tuttavia, il processo di espulsione di singoli atomi tramite bombardamento ionico è intrinsecamente meno efficiente dell'evaporazione di massa. Ciò si traduce generalmente in tassi di deposizione inferiori rispetto alle tecniche di evaporazione.

Evaporazione Termica ed E-Beam: Più Veloci ma Più Sensibili

L'evaporazione utilizza il calore per trasformare un materiale sorgente in vapore. Questo processo può generare un flusso di materiale molto elevato, portando a tassi di deposizione significativamente più rapidi rispetto allo sputtering, specialmente con l'evaporazione a fascio di elettroni (e-beam) che può focalizzare intensamente l'energia.

Il compromesso è il controllo. Il tasso è estremamente sensibile alla temperatura, rendendo il controllo preciso e stabile più impegnativo.

Deposizione ad Arco Catodico: Tassi Estremamente Elevati

Questo metodo utilizza un arco elettrico ad alta corrente per vaporizzare il materiale sorgente, creando un plasma denso e altamente ionizzato.

Ciò si traduce in tassi di deposizione estremamente elevati e produce rivestimenti molto densi e duri. È il metodo preferito per molti rivestimenti per utensili resistenti all'usura dove la velocità e la densità del film sono fondamentali.

Comprendere i Compromessi

La scelta di un processo PVD non riguarda mai solo la massimizzazione della velocità. Un tasso di deposizione più elevato comporta spesso compromessi significativi che devono essere attentamente considerati.

Velocità vs. Qualità del Film

Depositare atomi troppo velocemente può impedire loro di stabilirsi in una struttura di film ideale e densa. Ciò può portare a una maggiore porosità, una densità inferiore e uno stress interno più elevato nel rivestimento, compromettendone potenzialmente le prestazioni.

Tasso vs. Riscaldamento del Substrato

Tassi di deposizione più elevati richiedono più energia alla sorgente, che a sua volta irradia più calore verso il substrato. Ciò può danneggiare substrati sensibili al calore come plastiche o alcuni componenti elettronici.

Tasso vs. Uniformità

Ottenere un alto tasso di deposizione mantenendo un'eccellente uniformità dello spessore del film su una parte grande o di forma complessa è una sfida importante. Spesso, la geometria del sistema deve essere ottimizzata per uno a scapito dell'altro.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tasso di deposizione ottimale è determinato dai requisiti dell'applicazione in termini di qualità, produttività e costo.

- Se la tua attenzione principale è la precisione e il controllo a livello atomico per film multistrato complessi: Lo sputtering offre il miglior controllo e ripetibilità, anche ai suoi tassi caratteristicamente più bassi.

- Se la tua attenzione principale è l'elevata produttività di deposizione di metalli semplici o rivestimenti ottici: L'evaporazione termica o E-beam offre un significativo vantaggio in termini di velocità e costo.

- Se la tua attenzione principale è la creazione di rivestimenti estremamente duri, densi e resistenti all'usura: La deposizione ad arco catodico fornisce i tassi più elevati e la densità del film richiesti per applicazioni esigenti.

In definitiva, padroneggiare un processo PVD significa comprendere e controllare il tasso di deposizione per ottenere il giusto equilibrio tra velocità di produzione e prestazioni finali del rivestimento.

Tabella Riassuntiva:

| Metodo PVD | Caratteristica di Tasso Tipica | Compromesso Chiave |

|---|---|---|

| Sputtering | Inferiore, Altamente Controllato | Qualità e controllo superiori del film |

| Evaporazione (Termica/E-beam) | Più Veloce | Velocità vs. controllo preciso |

| Arco Catodico | Estremamente Elevato | Velocità massima e densità del film |

Ottimizza il Tuo Processo di Film Sottile con KINTEK

Scegliere il giusto processo PVD e tasso di deposizione è fondamentale per ottenere il perfetto equilibrio tra velocità di rivestimento, qualità e costo per la tua applicazione specifica. Sia che tu abbia bisogno del controllo preciso dello sputtering per film elettronici, dell'alta produttività dell'evaporazione per rivestimenti ottici o della durata estrema dei depositi ad arco catodico, l'attrezzatura giusta è fondamentale.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di ricerca e produzione PVD e film sottili. I nostri esperti possono aiutarti a selezionare il sistema ideale per controllare il tasso di deposizione e raggiungere i tuoi obiettivi di prestazione.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Mettiti in Contatto con i Nostri Esperti

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità