Nella fabbricazione, la deposizione è il processo di applicazione di un film sottile di materiale su una superficie, nota come substrato. È una tecnica "additiva" fondamentale utilizzata in numerosi settori, dalla produzione di semiconduttori all'ingegneria aerospaziale, dove i materiali vengono costruiti strato dopo strato su scala molecolare o atomica.

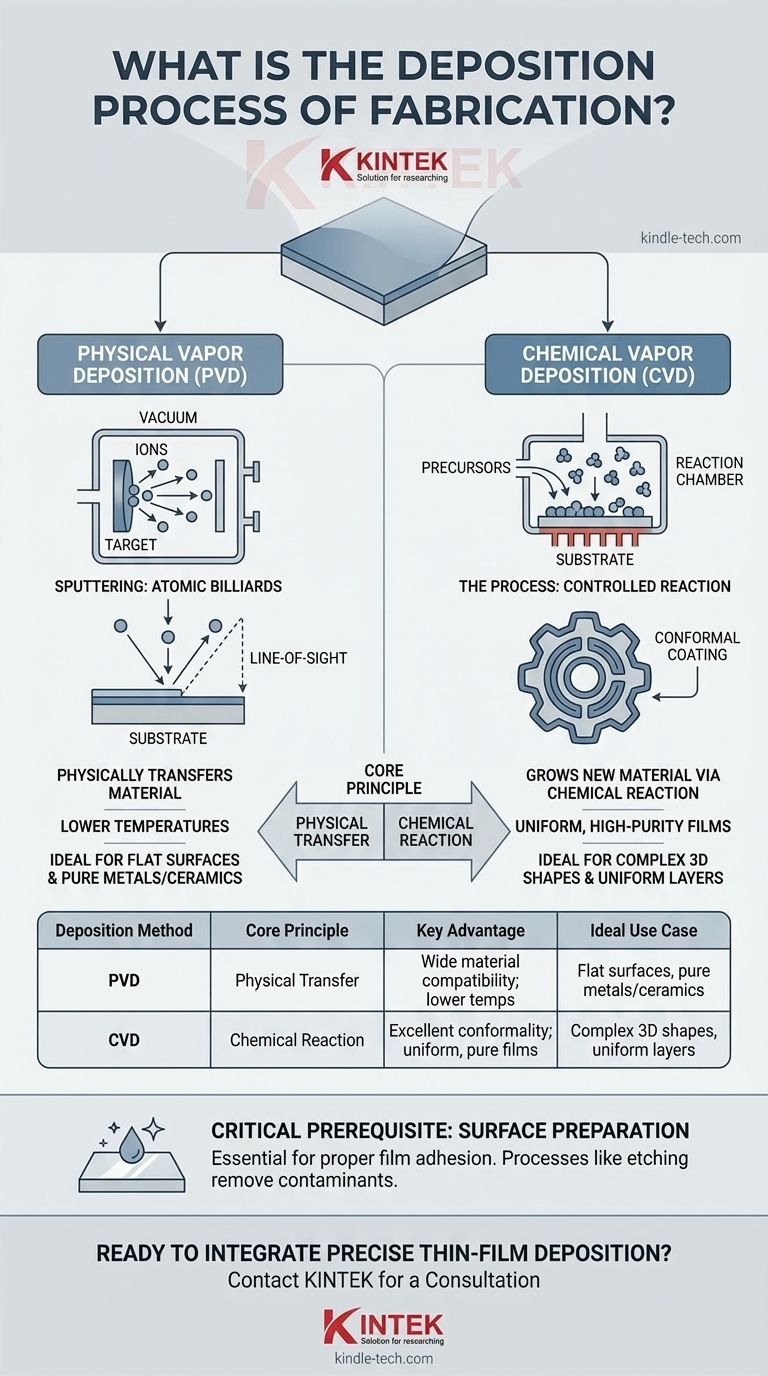

La deposizione non è un singolo processo, ma una categoria di tecniche utilizzate per aggiungere materiale a un pezzo. La scelta fondamentale è tra la Deposizione Fisica da Vapore (PVD), che trasferisce fisicamente il materiale, e la Deposizione Chimica da Vapore (CVD), che fa crescere un nuovo materiale sulla superficie tramite una reazione chimica.

Il Principio Fondamentale: Costruire dall'Atomo in Su

La deposizione è la controparte dei processi "sottrattivi" come l'incisione o la fresatura, che rimuovono materiale. Invece di intagliare un blocco di materiale fino alla forma desiderata, la deposizione costruisce le caratteristiche desiderate dal nulla.

Questo metodo è essenziale per creare componenti dove sono richiesti strati estremamente sottili, puri o specializzati. Questi strati possono fornire conduttività elettrica, isolamento, resistenza all'usura, proprietà ottiche o protezione dalla corrosione.

Due Approcci Fondamentali: Fisico vs. Chimico

Tutte le tecniche di deposizione rientrano in una delle due principali famiglie in base a come il materiale arriva al substrato.

- Deposizione Fisica: In questo approccio, il materiale sorgente viene fisicamente spostato da una sorgente al substrato senza un cambiamento chimico. Pensate alla verniciatura a spruzzo, dove le particelle di vernice vengono trasportate dalla bomboletta al muro.

- Deposizione Chimica: In questo approccio, i precursori chimici gassosi vengono introdotti in una camera. Essi reagiscono sulla superficie del substrato per formare un materiale solido completamente nuovo. Questo è più simile alla ruggine che si forma sul ferro — una reazione chimica sulla superficie crea un nuovo strato.

Comprendere la Deposizione Fisica da Vapore (PVD)

I processi PVD avvengono sotto vuoto per garantire che il percorso dalla sorgente del materiale al substrato sia privo di contaminanti.

Sputtering: Biliardo Atomico

Lo sputtering è una tecnica PVD altamente versatile. Un "bersaglio" solido del materiale di rivestimento desiderato viene bombardato con ioni ad alta energia all'interno di una camera a vuoto.

Questo bombardamento agisce come una partita di biliardo subatomico, staccando atomi dal bersaglio. Questi atomi liberati viaggiano poi attraverso il vuoto e si depositano sul substrato, formando un film sottile e denso.

Spruzzatura: Un Trasferimento Diretto

Nella sua forma più semplice, la deposizione fisica può anche comportare la spruzzatura di particelle fini o goccioline di un materiale direttamente sul substrato. Sebbene meno precisa dei metodi basati sul vuoto, serve specifiche applicazioni di rivestimento industriale.

Comprendere la Deposizione Chimica da Vapore (CVD)

La CVD è un processo definito dalla creazione di un film solido attraverso una reazione chimica controllata su un substrato riscaldato.

Il Processo: Una Reazione Controllata

Un pezzo viene posto in una camera di reazione e vengono introdotti gas specifici (precursori). Il calore del substrato energizza questi gas, facendoli reagire e decomporre sulla superficie.

Questa reazione lascia un film solido del materiale desiderato, e i sottoprodotti gassosi vengono scaricati. L'ambiente sottovuoto aiuta a tirare i gas reagenti verso il pezzo e garantisce la purezza.

Perché Scegliere la CVD?

La CVD è apprezzata per la sua capacità di creare film eccezionalmente puri e uniformi. Poiché i precursori gassosi fluiscono intorno all'intero pezzo, la CVD può produrre rivestimenti altamente conformi che coprono perfettamente anche forme tridimensionali complesse con uno spessore uniforme.

Comprendere i Compromessi

La scelta tra PVD e CVD è dettata dal materiale, dal substrato e dalle proprietà desiderate del film finale.

PVD: L'Approccio Diretto

I metodi PVD come lo sputtering sono eccellenti per depositare un'ampia gamma di materiali, inclusi metalli, leghe e ceramiche difficili da vaporizzare chimicamente. Spesso operano a temperature inferiori rispetto alla CVD, il che è più sicuro per i substrati sensibili.

Tuttavia, il PVD è un processo "a linea di vista". Può avere difficoltà a rivestire uniformemente le superfici nascoste o le complesse geometrie interne di un oggetto 3D.

CVD: L'Approccio Conforme

Il vantaggio principale della CVD è la sua eccellente conformità. È la scelta superiore per creare film uniformi su topografie intricate, il che è fondamentale nella microelettronica.

I principali compromessi sono le alte temperature spesso richieste, che possono danneggiare il substrato, e l'uso di gas precursori che possono essere complessi, costosi o pericolosi.

Un Prerequisito Critico: Preparazione della Superficie

Nessun processo di deposizione avrà successo senza una superficie perfettamente pulita. Processi come l'incisione non sono metodi di deposizione; sono pre-trattamenti sottrattivi utilizzati per rimuovere ossidi e altri contaminanti. Ciò garantisce che il film depositato aderisca correttamente al substrato.

Scegliere il Metodo di Deposizione Giusto

La vostra decisione dovrebbe essere guidata dai requisiti specifici del vostro componente.

- Se il vostro obiettivo principale è rivestire una superficie semplice e piatta con un metallo puro: I metodi PVD come lo sputtering sono spesso la soluzione più diretta ed economica.

- Se il vostro obiettivo principale è creare un film cristallino altamente uniforme su una forma 3D complessa: La CVD è superiore grazie alla sua capacità di rivestire in modo conforme tutte le superfici.

- Se il vostro obiettivo principale è applicare un rivestimento duro e resistente all'usura su uno strumento sensibile al calore: Un processo PVD a bassa temperatura è spesso la scelta ideale.

In definitiva, comprendere la distinzione tra il movimento fisico di un materiale e la sua creazione chimica è la chiave per selezionare lo strumento giusto per costruire il vostro prodotto dall'atomo in su.

Tabella riassuntiva:

| Metodo di Deposizione | Principio Fondamentale | Vantaggio Chiave | Caso d'Uso Ideale |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasferisce fisicamente il materiale da una sorgente al substrato. | Ampia compatibilità dei materiali; temperature più basse. | Rivestimento di superfici piane con metalli puri o ceramiche. |

| Deposizione Chimica da Vapore (CVD) | Fa crescere un nuovo materiale sulla superficie tramite una reazione chimica. | Eccellente conformità; film uniformi e di elevata purezza. | Rivestimento di forme 3D complesse con strati altamente uniformi. |

Pronti a integrare la deposizione di film sottili di precisione nel vostro processo di fabbricazione?

La giusta tecnica di deposizione è fondamentale per ottenere le proprietà elettriche, ottiche o protettive richieste dal vostro prodotto. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per processi di deposizione, inclusi sistemi PVD e CVD.

I nostri esperti possono aiutarvi a selezionare la soluzione ideale per le vostre specifiche esigenze di materiali e substrati, garantendo una qualità e prestazioni superiori del film. Contattateci oggi stesso per discutere come le nostre tecnologie di deposizione possono far progredire le capacità del vostro laboratorio.

Contatta KINTEK per una Consulenza

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura