In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un processo di produzione altamente controllato utilizzato nell'industria dei semiconduttori per costruire film solidi ultrapuri e ad alte prestazioni a partire da un gas. Molecole gassose, note come precursori, vengono introdotte in una camera di reazione dove vengono energizzate e si decompongono. Questa reazione chimica fa sì che un materiale solido si formi e si depositi strato per strato su un substrato riscaldato, come un wafer di silicio, creando le strutture fondamentali di un microchip.

Il principio fondamentale della CVD non è semplicemente rivestire una superficie, ma piuttosto costruire un nuovo strato solido da blocchi chimici in fase gassosa. Il controllo preciso su temperatura, pressione e chimica del gas è ciò che consente la creazione dei materiali complessi e di alta purezza essenziali per l'elettronica moderna.

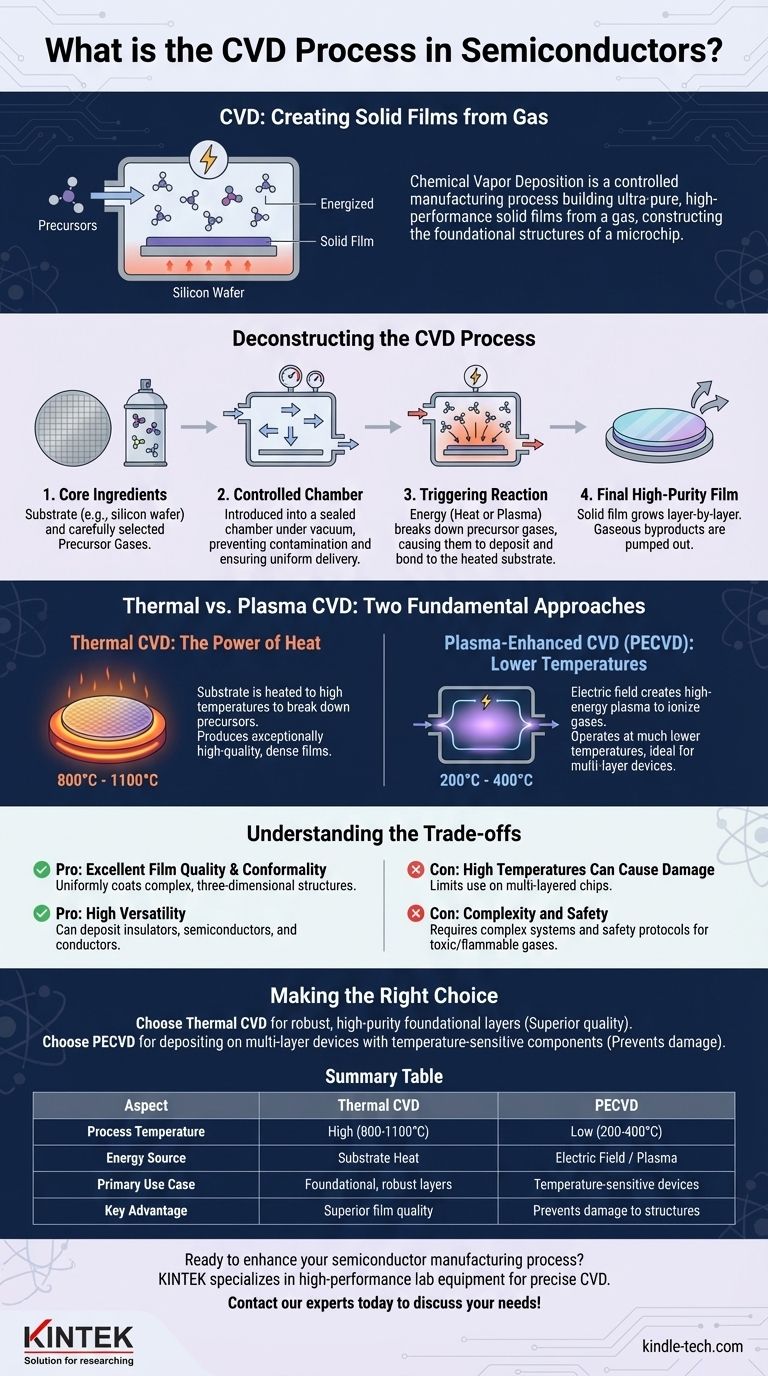

Decomporre il Processo CVD

Per comprendere veramente la CVD, è meglio visualizzarla come una sequenza di eventi controllati, ciascuno con uno scopo specifico. Il successo dell'intero processo dipende dalla gestione precisa di ogni fase.

Gli Ingredienti Principali: Substrato e Precursori

Il processo inizia con due componenti fondamentali. Il primo è il substrato, tipicamente un wafer di silicio, che funge da base per il nuovo strato.

Il secondo è una miscela accuratamente selezionata di gas precursori. Questi gas contengono gli atomi specifici (come silicio, carbonio o azoto) necessari per costruire il film desiderato. Sono spesso miscelati con gas vettori inerti che aiutano a controllare il flusso e la velocità di reazione.

La Camera di Reazione: Un Ambiente Controllato

Il substrato e i gas precursori vengono introdotti in una camera sigillata sotto vuoto. Questo ambiente è fondamentale per prevenire la contaminazione da particelle indesiderate o gas reattivi come l'ossigeno, che introdurrebbero impurità nel film.

Un controllo preciso della pressione e delle portate di gas della camera assicura che le molecole precursori vengano consegnate uniformemente alla superficie del substrato.

Il Passaggio Critico: Innescare la Reazione Chimica

Questo è il cuore del processo CVD. L'energia viene introdotta nel sistema per rompere le molecole di gas precursore in specie altamente reattive (radicali, ioni o atomi).

Queste specie reattive si diffondono quindi verso il substrato riscaldato. A contatto con la superficie calda, si verificano una serie di reazioni chimiche, che fanno sì che il materiale solido desiderato si depositi e si leghi al substrato. Il substrato stesso può agire come catalizzatore, promuovendo la reazione direttamente sulla sua superficie.

Il Prodotto Finale: Un Film Sottile di Alta Purezza

Man mano che le reazioni continuano, un film solido cresce sul substrato, uno strato atomico alla volta. I sottoprodotti gassosi delle reazioni chimiche vengono continuamente pompati fuori dalla camera come scarto.

Il risultato è un film sottile eccezionalmente puro e uniforme con proprietà elettriche o fisiche specifiche, adattate al suo ruolo nel dispositivo semiconduttore.

Termica vs. Plasma: I Due Approcci Fondamentali

Il metodo utilizzato per fornire energia e innescare la reazione chimica è la distinzione principale tra i diversi tipi di CVD. Questa scelta ha profonde implicazioni per il processo e le sue applicazioni.

CVD Termica: Il Potere del Calore

Nella CVD Termica tradizionale, il substrato viene riscaldato a temperature molto elevate (spesso da 800°C a 1100°C). Questa intensa energia termica è ciò che scompone i gas precursori quando entrano in contatto con la superficie calda del substrato.

Questo metodo è noto per produrre film eccezionalmente di alta qualità e densi. L'alta temperatura fornisce l'energia di attivazione necessaria affinché le reazioni chimiche procedano in modo efficiente.

CVD Potenziata al Plasma (PECVD): Temperature Più Basse, Maggiore Reattività

Nella CVD Potenziata al Plasma, un campo elettrico (simile al funzionamento di un forno a microonde) viene utilizzato per ionizzare i gas, creando un plasma. Questo plasma è uno stato della materia altamente energetico contenente ioni e radicali reattivi.

Poiché il plasma stesso energizza le molecole di gas, il substrato non ha bisogno di essere così caldo. La PECVD può operare a temperature molto più basse (tipicamente da 200°C a 400°C), rendendola ideale per la fabbricazione di dispositivi con strutture che verrebbero danneggiate dal calore estremo della CVD Termica.

Comprendere i Compromessi

Come qualsiasi processo ingegneristico, la CVD comporta un equilibrio tra fattori contrastanti. Comprendere questi compromessi è fondamentale per apprezzare il motivo per cui un tipo specifico di CVD viene scelto per una particolare applicazione.

Pro: Eccellente Qualità e Conformità del Film

La CVD è rinomata per la produzione di film altamente uniformi e "conformi", il che significa che possono rivestire uniformemente strutture complesse e tridimensionali su un microchip. Ciò è essenziale man mano che le architetture dei dispositivi diventano più intricate.

Pro: Alta Versatilità

Il processo è incredibilmente versatile. Semplicemente cambiando i gas precursori e le condizioni di processo, gli ingegneri possono depositare un'ampia gamma di materiali, inclusi isolanti (come il biossido di silicio), semiconduttori (come il polisilicio) e conduttori (come il tungsteno).

Contro: Le Alte Temperature Possono Causare Danni

Lo svantaggio principale della CVD Termica è il suo requisito di alta temperatura. Queste temperature possono danneggiare gli strati precedentemente fabbricati su un chip multistrato, limitandone l'uso alle prime fasi di produzione o su materiali molto robusti.

Contro: Complessità e Sicurezza

I sistemi CVD sono complessi e costosi. Inoltre, molti gas precursori sono altamente tossici, infiammabili o corrosivi, richiedendo sofisticati protocolli di sicurezza e sistemi di gestione.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un processo CVD specifico è dettata interamente dai requisiti del materiale da depositare e dalle limitazioni termiche del dispositivo in costruzione.

- Se il tuo obiettivo principale è creare uno strato fondamentale robusto e di alta purezza: La CVD Termica è spesso il metodo preferito grazie alla qualità superiore del film che deriva dal suo processo ad alta temperatura.

- Se il tuo obiettivo principale è depositare un film su un dispositivo multistrato con componenti sensibili alla temperatura: La PECVD è la scelta necessaria, poiché il suo processo al plasma a bassa temperatura evita di danneggiare le delicate strutture già costruite sul wafer.

In definitiva, la Deposizione Chimica da Fase Vapore è una tecnologia fondamentale, che consente la costruzione a livello atomico che rende possibile l'informatica moderna ad alte prestazioni.

Tabella Riepilogativa:

| Aspetto | CVD Termica | CVD Potenziata al Plasma (PECVD) |

|---|---|---|

| Temperatura di Processo | Alta (800°C - 1100°C) | Bassa (200°C - 400°C) |

| Fonte di Energia | Calore del Substrato | Campo Elettrico / Plasma |

| Caso d'Uso Principale | Strati fondamentali, robusti | Dispositivi multistrato sensibili alla temperatura |

| Vantaggio Chiave | Qualità e densità del film superiori | Previene danni a strutture delicate |

Pronto a migliorare il tuo processo di produzione di semiconduttori? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per una precisa Deposizione Chimica da Fase Vapore. Le nostre soluzioni ti aiutano a ottenere i film sottili ultrapuri e uniformi essenziali per i microchip di prossima generazione. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le specifiche esigenze CVD del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse