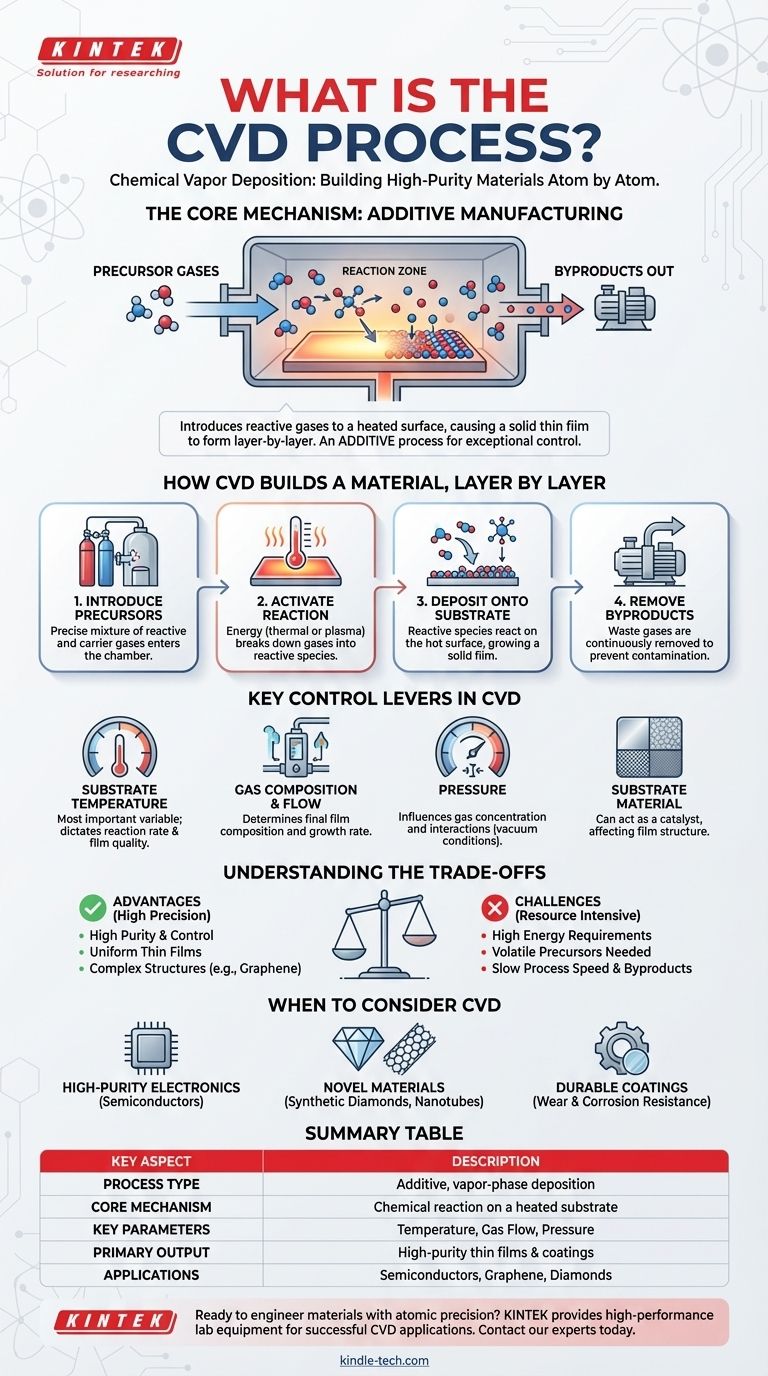

In sintesi, la deposizione chimica da fase vapore (CVD) è un sofisticato processo di produzione utilizzato per costruire materiali solidi ad alta purezza, atomo per atomo. Funziona introducendo gas reattivi in una camera dove subiscono una reazione chimica su o vicino a una superficie riscaldata, nota come substrato. Questa reazione fa sì che un sottile film di materiale solido si formi e si depositi direttamente su quel substrato, creando di tutto, dai componenti semiconduttori avanzati ai diamanti sintetici.

Mentre molti metodi di produzione implicano la modellatura o la sottrazione da un blocco solido di materiale, la CVD è fondamentalmente un processo additivo. Costruisce uno strato di materiale per strato da un vapore chimico, offrendo un controllo eccezionale su purezza, struttura e spessore.

Come la CVD costruisce un materiale, strato per strato

Il processo CVD può essere inteso come una sequenza altamente controllata in quattro fasi. Ogni fase è fondamentale per garantire che il materiale finale abbia le proprietà desiderate.

Fase 1: Introduzione dei precursori

Il processo inizia alimentando una miscela precisa di gas in una camera di reazione. Questi includono gas precursori, che contengono gli atomi necessari per il film finale (ad esempio, gas contenenti carbonio per il grafene), e spesso un gas vettore per diluire i reagenti e controllarne il flusso.

Fase 2: Attivazione della reazione

Affinché una reazione avvenga, deve essere introdotta energia. Più comunemente, il substrato viene riscaldato a una temperatura molto elevata (spesso 800°C o superiore). Questa energia termica scompone i gas precursori in molecole, atomi o radicali altamente reattivi. In alcune varianti, viene utilizzato un plasma RF per ottenere questa attivazione a temperature più basse.

Fase 3: Deposizione sul substrato

Le specie gassose reattive si diffondono attraverso la camera e entrano in contatto con la superficie del substrato. Una reazione chimica avviene su questa superficie calda, causando la deposizione e la formazione di un film del materiale solido. Il substrato non è solo una superficie passiva; può agire come catalizzatore, avviando e guidando la reazione chimica per garantire che il film aderisca saldamente e cresca con la corretta struttura cristallina.

Fase 4: Rimozione dei sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti gassosi indesiderati. Questi gas di scarto vengono continuamente rimossi dalla camera da un sistema di vuoto. Questa fase finale è cruciale per prevenire la contaminazione e mantenere la purezza del film in crescita.

Le leve di controllo chiave nella CVD

La qualità, lo spessore e la struttura del materiale finale non sono accidentali. Sono il risultato diretto di una gestione attenta di diversi parametri chiave del processo.

Temperatura del substrato

La temperatura è probabilmente la variabile più importante. Essa determina direttamente la velocità e il tipo di reazioni chimiche che avvengono sulla superficie del substrato. La temperatura sbagliata può portare a una scarsa qualità del film, impurità o nessuna deposizione.

Composizione e portata del gas

La miscela specifica di gas precursore e vettore, insieme alla velocità con cui vengono introdotti nella camera, determina la composizione del film finale e la sua velocità di crescita. Un controllo preciso del flusso di gas è essenziale per creare materiali complessi e multistrato.

Pressione

La pressione all'interno della camera di reazione influenza la concentrazione delle molecole di gas e il modo in cui interagiscono. La CVD viene tipicamente eseguita in condizioni di vuoto attentamente controllate per garantire la purezza e l'uniformità del processo di deposizione.

Il substrato stesso

La scelta del materiale del substrato è fondamentale. In alcune applicazioni, è semplicemente l'oggetto da rivestire. In altre, come la crescita del grafene su foglio di rame, il substrato agisce come un catalizzatore necessario per l'intera reazione e determina la struttura iniziale del film.

Comprendere i compromessi della CVD

Sebbene potente, la CVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarla efficacemente.

Elevati requisiti energetici

La maggior parte dei processi CVD termici richiede temperature estremamente elevate per attivare le reazioni chimiche necessarie. Ciò si traduce in un significativo consumo energetico e richiede attrezzature in grado di operare in sicurezza in queste condizioni.

La necessità di precursori volatili

La CVD dipende dalla disponibilità di una fonte gassosa per il materiale desiderato. Ciò significa che deve esistere un precursore chimico stabile e volatile per gli elementi che si desidera depositare, cosa non sempre possibile o pratica.

Velocità del processo e gestione dei sottoprodotti

La CVD può essere un processo lento, a volte impiegando giorni o settimane per far crescere un materiale spesso e di alta qualità come un diamante sintetico. Inoltre, il processo può generare sottoprodotti solidi indesiderati (come la formazione di grafite accanto al diamante) che potrebbero richiedere l'interruzione del processo per la pulizia.

Quando considerare la CVD per il tuo progetto

La scelta di un processo di produzione dipende interamente dal tuo obiettivo finale. La CVD eccelle in applicazioni specifiche in cui le sue capacità uniche offrono un vantaggio distinto.

- Se il tuo obiettivo principale sono film sottili ad alta purezza per l'elettronica: la CVD offre un controllo senza precedenti sulla composizione, lo spessore e l'uniformità del film, rendendola una pietra angolare dell'industria dei semiconduttori.

- Se il tuo obiettivo principale è la creazione di materiali nuovi o avanzati: per materiali come il grafene, i nanotubi di carbonio o i diamanti sintetici, la CVD è un metodo leader perché può costruire strutture cristalline precise da zero.

- Se il tuo obiettivo principale è l'applicazione di rivestimenti altamente durevoli o funzionali: la CVD può produrre strati spessi, densi e fortemente aderenti che forniscono eccezionale resistenza all'usura, protezione dalla corrosione o barriere termiche.

In definitiva, la deposizione chimica da fase vapore è una tecnologia fondamentale che ci consente di ingegnerizzare i materiali con precisione su scala atomica.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Additivo, deposizione in fase vapore |

| Meccanismo principale | Reazione chimica di gas su un substrato riscaldato |

| Parametri chiave | Temperatura del substrato, composizione del gas, pressione |

| Output primario | Film sottili e rivestimenti ad alta purezza e alte prestazioni |

| Applicazioni comuni | Semiconduttori, grafene, diamanti sintetici, rivestimenti resistenti all'usura |

Pronto a ingegnerizzare materiali con precisione atomica? Il processo CVD è un pilastro della produzione avanzata, consentendo la creazione di film sottili ad alta purezza, semiconduttori e materiali innovativi come il grafene. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni necessari per controllare i parametri critici di temperatura, flusso di gas e pressione per applicazioni CVD di successo. Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per ottenere purezza e prestazioni ineguagliabili nei tuoi materiali. Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di laboratorio e gli obiettivi del progetto.

Guida Visiva

Prodotti correlati

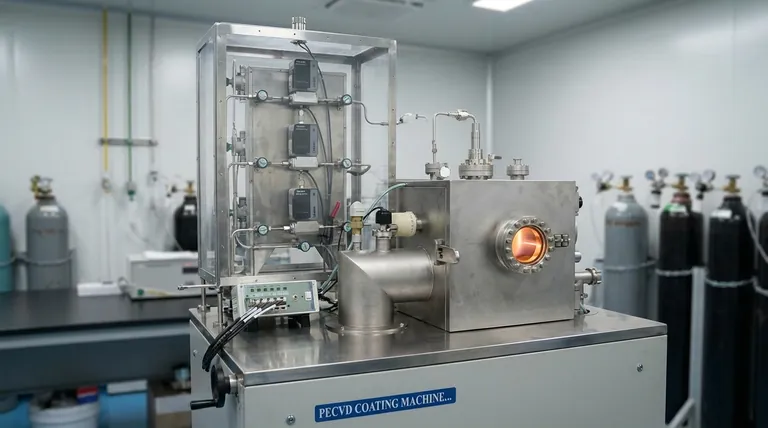

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione