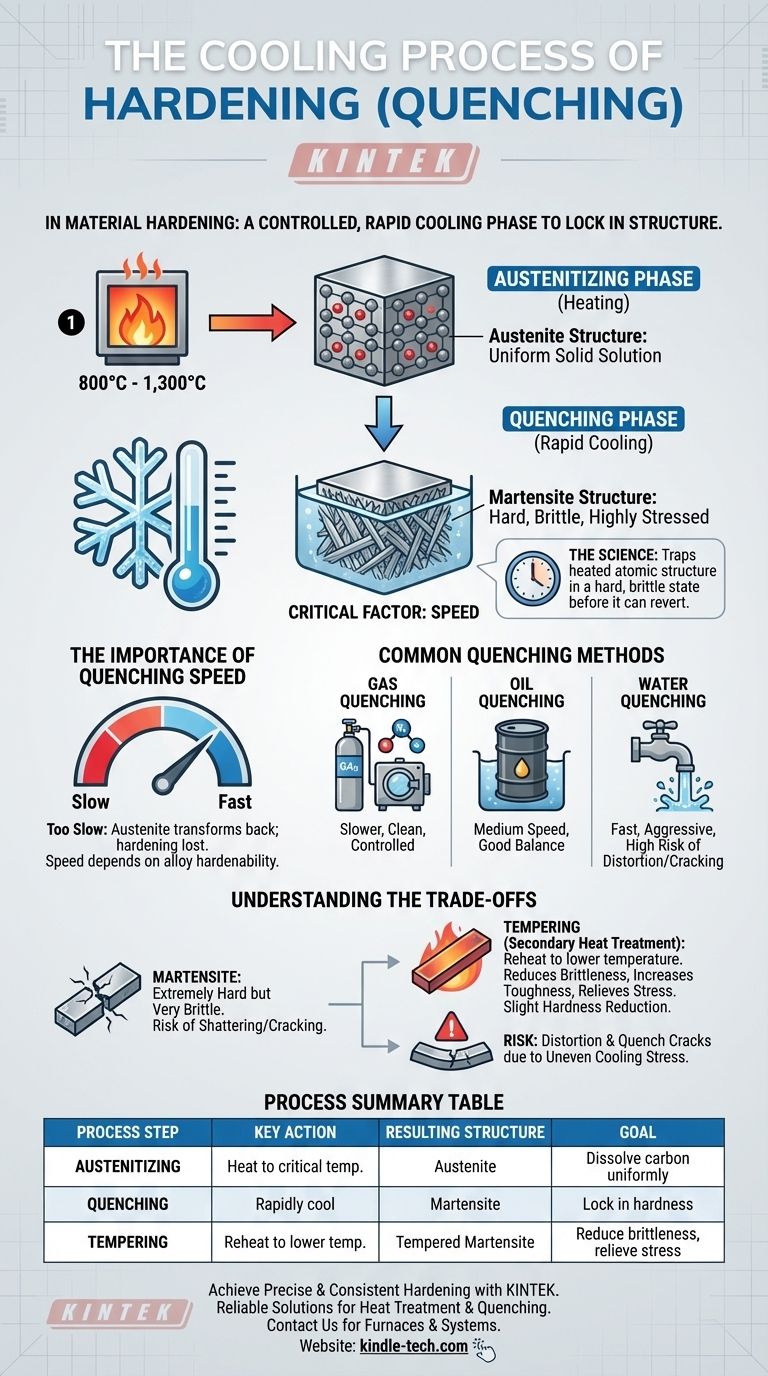

Nel contesto dell'indurimento dei materiali, il processo di raffreddamento è una fase di raffreddamento rapido e controllato nota come tempra. Dopo aver riscaldato l'acciaio a una specifica temperatura di trasformazione, viene raffreddato ad alta velocità per fissare una nuova struttura interna. Questa velocità è il fattore critico che impedisce al metallo di tornare al suo stato più morbido, creando così un significativo aumento della durezza e della resistenza all'usura.

L'obiettivo della tempra non è semplicemente raffreddare il metallo, ma raffreddarlo così rapidamente che la sua struttura atomica riscaldata viene intrappolata in uno stato duro, fragile e altamente sollecitato. Questa trasformazione controllata è la base di come funziona l'indurimento.

La scienza dietro l'indurimento: dal calore alla struttura

Per capire la tempra, devi prima capire cosa succede prima. L'intero processo di indurimento è una trasformazione strutturale in due fasi guidata dall'energia termica.

Fase 1: La fase di austenitizzazione (riscaldamento)

Prima che possa avvenire qualsiasi raffreddamento, l'acciaio deve essere riscaldato a una specifica temperatura critica, tipicamente tra 800°C e 1.300°C.

Mantenere l'acciaio a questa temperatura trasforma il suo reticolo cristallino interno in una struttura chiamata austenite. In questo stato, gli atomi di carbonio sono uniformemente disciolti all'interno del ferro, creando una soluzione solida uniforme.

Fase 2: La fase critica di raffreddamento (tempra)

Questo è il cuore del processo di indurimento. L'acciaio, ora nel suo stato austenitico, viene raffreddato rapidamente.

Il rapido calo di temperatura non dà agli atomi di carbonio il tempo di muoversi e formare le strutture più morbide che esistono a temperatura ambiente. Invece, la struttura viene intrappolata in una nuova forma cristallina, altamente sollecitata e molto dura, nota come martensite.

L'importanza della velocità di tempra

La velocità di raffreddamento è la variabile più importante. Se l'acciaio si raffredda troppo lentamente, l'austenite si trasformerà nuovamente in strutture più morbide e stabili, e l'effetto di indurimento andrà perso.

La velocità richiesta dipende dalla specifica lega di acciaio. Leghe diverse hanno una "temprabilità" diversa, che determina quanto velocemente devono essere temprate per raggiungere la piena durezza.

Metodi comuni di tempra

Il mezzo utilizzato per la tempra controlla la velocità di raffreddamento. I metodi più comuni includono:

- Tempra in gas: Utilizzo di gas inerti ad alta pressione come azoto o argon, spesso all'interno di un forno sottovuoto. Questo fornisce una tempra pulita, controllata, ma generalmente più lenta.

- Tempra in olio: L'immersione del pezzo in olio fornisce una tempra più rapida rispetto al gas ma più lenta rispetto all'acqua, offrendo un buon equilibrio per molte leghe.

- Tempra in acqua: Fornisce una tempra molto rapida e aggressiva, ma l'elevato shock termico aumenta il rischio di distorsione o fessurazione in alcuni acciai.

Comprendere i compromessi

L'indurimento non è un "pranzo gratis" nella scienza dei materiali. Gli immensi guadagni in durezza comportano significativi compromessi che devono essere gestiti.

Durezza vs. fragilità

La struttura martensitica creata dalla tempra è estremamente dura, ma è anche molto fragile. Un pezzo appena temprato può essere fragile come il vetro e può frantumarsi se sottoposto a impatto.

Questo è il compromesso principale: si scambia la duttilità e la tenacità del materiale con una durezza eccezionale.

Il ruolo della rinvenitura

Poiché l'acciaio appena temprato è spesso troppo fragile per un uso pratico, viene quasi sempre eseguito un trattamento termico secondario chiamato rinvenitura.

La rinvenitura comporta il riscaldamento del pezzo indurito a una temperatura molto più bassa. Questo processo allevia le tensioni interne della tempra e riduce la fragilità, rendendo il pezzo più tenace. Questo avviene a costo di una leggera riduzione della durezza massima.

Il rischio di distorsione e fessurazione

Il raffreddamento rapido e spesso non uniforme durante la tempra è un processo violento per il materiale. Crea immense tensioni interne poiché diverse sezioni del pezzo si restringono a velocità diverse.

Questa tensione può causare la deformazione, la distorsione del pezzo o, in casi gravi, lo sviluppo di cricche di tempra, rendendolo inutilizzabile. Una corretta progettazione del pezzo e il controllo della tempra sono essenziali per mitigare questo rischio.

Fare la scelta giusta per il tuo obiettivo

Il processo di raffreddamento specifico che scegli dipende interamente dalle proprietà finali desiderate del componente.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: È necessaria una tempra molto rapida per garantire una struttura completamente martensitica, ma devi prevedere un successivo ciclo di rinvenimento per ridurre l'estrema fragilità.

- Se il tuo obiettivo principale è un equilibrio tra tenacità e durezza: Potrebbe essere utilizzata una tempra meno aggressiva (ad esempio, olio invece di acqua) o una temperatura di rinvenimento più elevata per sacrificare un po' di durezza in cambio di un significativo guadagno in tenacità e resistenza agli urti.

- Se il tuo obiettivo principale è ridurre al minimo la distorsione in un pezzo complesso: Si preferisce spesso un metodo più lento e controllato come la tempra in gas ad alta pressione, anche se ciò significa che puoi utilizzare solo leghe di acciaio con un'altissima temprabilità.

In definitiva, padroneggiare il processo di raffreddamento significa controllare con precisione lo stato strutturale finale del materiale per ottenere un risultato ingegneristico prevedibile.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Struttura risultante | Obiettivo |

|---|---|---|---|

| Austenitizzazione | Riscaldare l'acciaio a temperatura critica | Austenite | Dissolvere il carbonio uniformemente |

| Tempra | Raffreddare rapidamente l'acciaio | Martensite | Fissare la durezza |

| Rinvenimento | Riscaldare a una temperatura inferiore | Martensite rinvenuta | Ridurre la fragilità, alleviare lo stress |

Ottieni risultati di indurimento dei materiali precisi e coerenti. Il processo di tempra è fondamentale e l'attrezzatura giusta garantisce il controllo delle velocità di raffreddamento per ridurre al minimo la distorsione e la fessurazione, raggiungendo la durezza desiderata. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni affidabili per le esigenze di trattamento termico del tuo laboratorio. Contattaci oggi per discutere come i nostri forni e sistemi di tempra possono migliorare le tue capacità di lavorazione dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Tubo Verticale da Laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come influisce la fase di degasaggio in un forno sottovuoto sulla qualità dei componenti stampati in F-LSR? Migliorare la resistenza del materiale

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Perché le polveri legate meccanicamente devono essere trattate in un forno di essiccazione sotto vuoto? Garantire l'integrità del materiale ad alta purezza

- Qual è la funzione principale di un forno a vuoto verticale nella purificazione del magnesio? Ottenere rese di metallo ad alta purezza

- Perché le glove box o le apparecchiature sottovuoto sono indispensabili per la preparazione di ZrO2-Li2ZrCl6? Proteggere materiali sensibili all'aria

- Qual è la differenza tra combustione, pirolisi e gassificazione? Una guida alle tecnologie di conversione termica

- Che tipo di forno viene utilizzato per la fusione dei metalli? Scegli il forno giusto per il tuo processo

- Cos'è il processo di tempra? Una guida all'indurimento controllato dei metalli