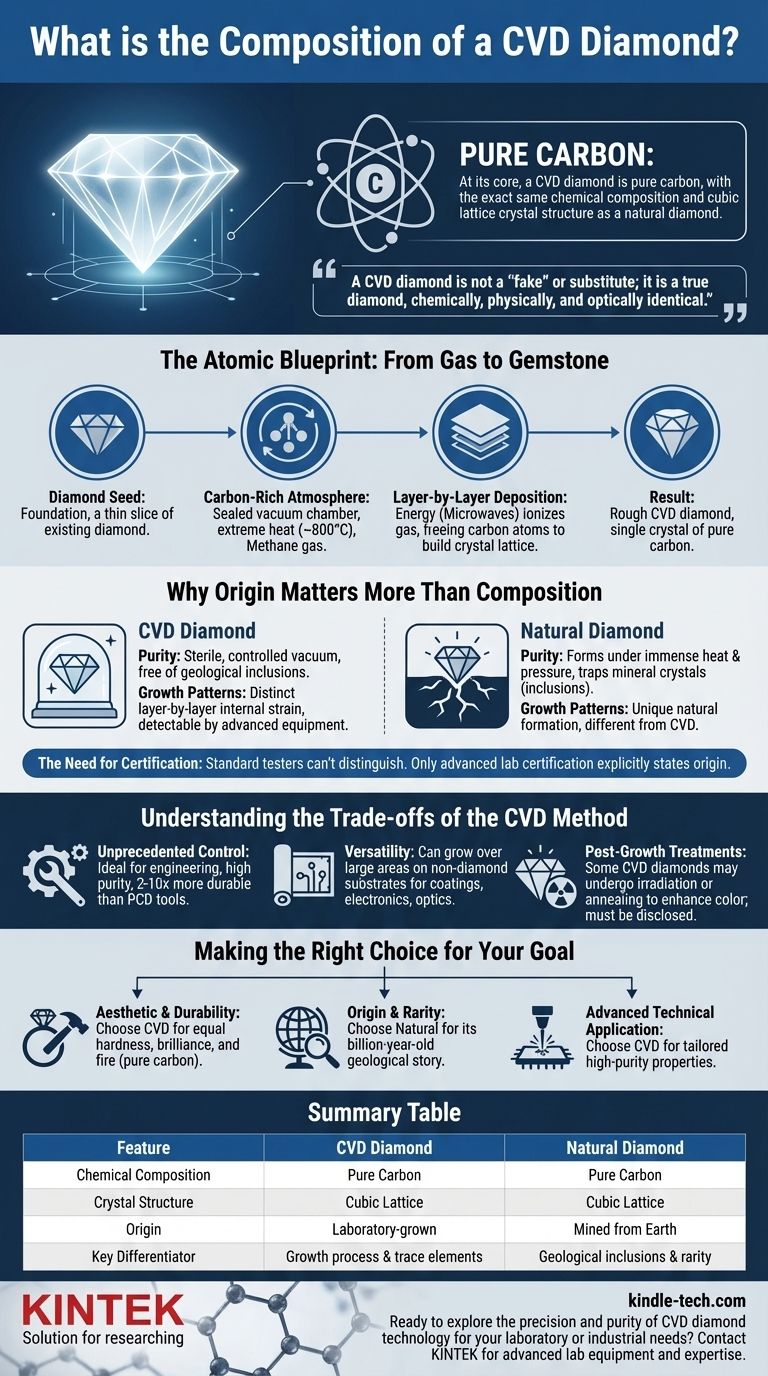

Alla sua base, un diamante CVD è carbonio puro. Possiede esattamente la stessa composizione chimica e struttura cristallina di un diamante estratto dalla Terra. La distinzione tra un diamante CVD (Chemical Vapor Deposition) e uno naturale non è una questione di sostanza, ma di origine e processo.

Un diamante CVD non è un diamante "falso" o un sostituto; è un vero diamante, composto da atomi di carbonio disposti in un reticolo cubico. Viene coltivato in un ambiente di laboratorio depositando atomi di carbonio su un cristallo seme, risultando in una pietra che è chimicamente, fisicamente e otticamente identica alla sua controparte naturale.

Il progetto atomico: dal gas alla gemma

La composizione di un diamante CVD è il risultato diretto del suo processo di fabbricazione altamente controllato, che imita i processi naturali con una tempistica accelerata.

La base del seme di diamante

Il processo inizia con un "seme", che è una fetta molto sottile di un diamante esistente di alta qualità. Questo seme funge da modello fondamentale su cui crescerà il nuovo diamante.

Un'atmosfera ricca di carbonio

Questo seme viene posto all'interno di una camera a vuoto sigillata. La camera viene quindi riscaldata a temperature estreme, tipicamente intorno agli 800°C, e riempita con un gas ricco di carbonio, come il metano.

Deposizione di carbonio strato per strato

L'energia, spesso sotto forma di microonde, viene introdotta nella camera. Questa energia ionizza il gas, rompendo i legami molecolari e liberando gli atomi di carbonio. Questi singoli atomi di carbonio si attaccano quindi al seme di diamante, costruendo il reticolo cristallino strato per strato.

Questo meticoloso processo continua per diverse settimane finché il diamante grezzo non ha raggiunto la dimensione desiderata. Il risultato è un singolo cristallo di carbonio puro, identico nella struttura a un diamante estratto.

Perché l'origine conta più della composizione

Poiché i diamanti CVD sono chimicamente carbonio puro, i principali fattori di differenziazione risiedono nelle tracce microscopiche lasciate dal loro ambiente di crescita unico, che possono essere identificate solo da laboratori gemmologici specializzati.

Purezza e inclusioni

I diamanti naturali si formano sotto immenso calore e pressione in profondità nella Terra, un processo caotico che spesso intrappola minuscoli cristalli minerali e altri materiali estranei, noti come inclusioni. I diamanti CVD crescono in un vuoto sterile e controllato, quindi sono privi di queste inclusioni geologiche.

Modelli di crescita

La crescita strato per strato di un diamante CVD può talvolta creare tensioni interne o modelli di venatura distinti dai modelli di crescita dei diamanti naturali. Questi sono invisibili a occhio nudo ma possono essere rilevati con apparecchiature avanzate.

La necessità di certificazione

Poiché condividono le stesse proprietà fisiche, un tester per diamanti standard di un gioielliere non può distinguere tra un diamante naturale e un diamante CVD. L'unico modo definitivo per verificare l'origine di un diamante è tramite un certificato gemmologico di un laboratorio affidabile, che dichiarerà esplicitamente se è coltivato in laboratorio.

Comprendere i compromessi del metodo CVD

Il processo CVD è stato sviluppato per superare i limiti di altre tecniche di sintesi del diamante, offrendo vantaggi distinti ma presentando anche una serie di considerazioni proprie.

Vantaggio: controllo senza precedenti

Il metodo CVD consente un controllo eccezionalmente preciso sulla purezza e sulle proprietà del diamante. Ciò lo rende ideale per applicazioni ingegneristiche e industriali in cui sono richieste caratteristiche specifiche, come la creazione di utensili 2-10 volte più durevoli degli utensili in diamante policristallino (PCD).

Vantaggio: versatilità

A differenza dei diamanti naturali, i film di diamante CVD possono essere coltivati su grandi aree e depositati su un'ampia varietà di materiali non diamantiferi (substrati). Questa versatilità è fondamentale per la creazione di rivestimenti ad alte prestazioni, componenti elettronici e ottiche avanzate.

Considerazione: trattamenti post-crescita

Alcuni diamanti CVD possono subire trattamenti post-crescita, come irradiazione o ricottura, per migliorarne il colore. Sebbene perfettamente stabili, questi trattamenti sono un intervento umano che deve essere dichiarato su un rapporto di classificazione.

Fare la scelta giusta per il tuo obiettivo

Comprendere che la composizione è identica ti consente di concentrarti sui fattori che contano veramente per le tue esigenze specifiche.

- Se il tuo obiettivo principale è la bellezza estetica e la durabilità: Un diamante CVD offre la stessa durezza, brillantezza e fuoco di un diamante naturale, poiché queste proprietà sono dettate dalla sua struttura in puro carbonio.

- Se il tuo obiettivo principale è l'origine verificabile e la rarità: Il valore di un diamante naturale è intrinsecamente legato alla sua storia geologica di miliardi di anni e alla sua offerta limitata.

- Se il tuo obiettivo principale è un'applicazione tecnica avanzata: La tecnologia CVD offre la capacità unica di creare strati di diamante di elevata purezza con proprietà specifiche adattate per utensili da taglio, semiconduttori o ottiche.

In definitiva, la scelta non riguarda una composizione chimica "reale" versus "sintetica", ma la storia, il processo e l'applicazione che apprezzi di più.

Tabella riassuntiva:

| Caratteristica | Diamante CVD | Diamante Naturale |

|---|---|---|

| Composizione Chimica | Carbonio Puro | Carbonio Puro |

| Struttura Cristallina | Reticolo Cubico | Reticolo Cubico |

| Origine | Coltivato in laboratorio | Estratto dalla Terra |

| Fattore chiave di differenziazione | Processo di crescita ed elementi in traccia | Inclusioni geologiche e rarità |

Pronto a esplorare la precisione e la purezza della tecnologia dei diamanti CVD per le tue esigenze di laboratorio o industriali? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per laboratorio, fornendo gli strumenti e l'esperienza per supportare la tua ricerca e sviluppo con materiali ad alte prestazioni. Che tu stia lavorando su elettronica all'avanguardia, rivestimenti durevoli o ottiche di elevata purezza, le nostre soluzioni sono progettate per soddisfare le esigenze della scienza moderna. Contattaci oggi per scoprire come possiamo aiutarti a raggiungere i tuoi obiettivi con una tecnologia affidabile e all'avanguardia!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione