In sostanza, la deposizione chimica da vapore (CVD) è un processo di fabbricazione che costruisce un film sottile solido e di elevata purezza su una superficie utilizzando una reazione chimica da un vapore o un gas. A differenza dei metodi fisici che trasferiscono semplicemente materiale, la CVD crea il film attraverso una trasformazione chimica fondamentale dei gas precursori direttamente su un substrato, offrendo un controllo eccezionale sulle proprietà del materiale.

Il principio fondamentale della CVD non è spostare il materiale solido esistente, ma creare nuovo materiale solido direttamente su una superficie attraverso reazioni chimiche controllate. Questa distinzione è ciò che la rende una tecnologia fondamentale per l'elettronica avanzata e la scienza dei materiali.

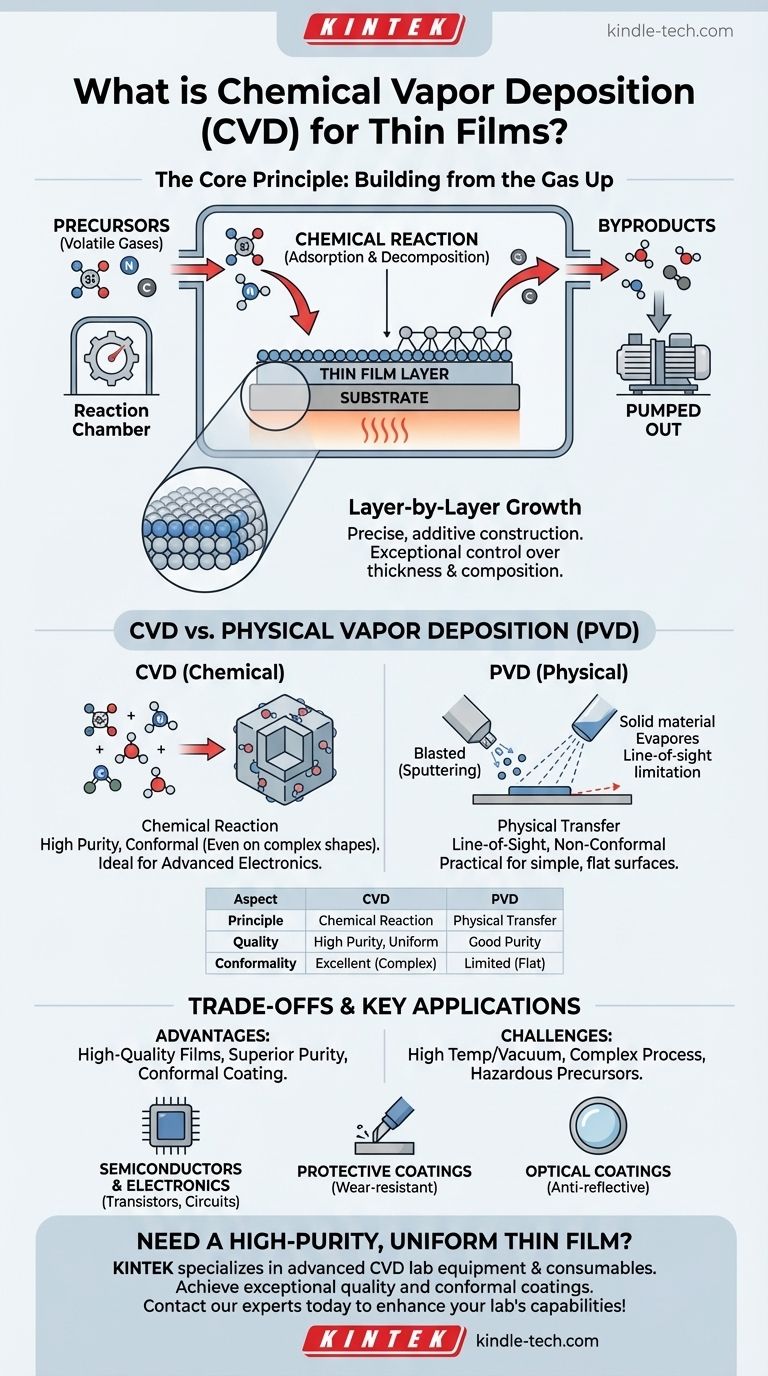

Il Principio Fondamentale della CVD: Costruire dal Gas in Su

La deposizione chimica da vapore è meglio compresa come un processo di costruzione additivo e preciso che avviene su scala microscopica. L'intero metodo si basa su una sequenza controllata di eventi all'interno di una camera di reazione.

Introduzione dei Precursori

Il processo inizia con uno o più gas volatili noti come precursori. Questi gas contengono gli atomi specifici (come silicio, azoto o carbonio) necessari per il film sottile finale. Questi precursori vengono iniettati con cura in una camera di deposizione.

La Reazione sul Substrato

All'interno della camera, l'oggetto target, noto come substrato, viene riscaldato. Quando i gas precursori fluiscono su questa superficie calda, si decompongono e subiscono una reazione chimica. Questo è il passaggio critico di adsorbimento, in cui le molecole del gas aderiscono alla superficie del substrato.

Crescita Strato per Strato

La reazione chimica sulla superficie produce il materiale solido desiderato, che si deposita sul substrato, formando un nuovo strato sottile. I sottoprodotti gassosi indesiderati della reazione vengono semplicemente pompati fuori dalla camera. Questo processo viene ripetuto per costruire il film strato per strato, consentendo un controllo estremamente preciso del suo spessore e della sua composizione.

Come la CVD Differisce dalla Deposizione Fisica

Il punto di confusione più comune è la differenza tra i metodi di deposizione chimica e fisica. La distinzione è fondamentale per capire perché la CVD viene scelta per applicazioni specifiche.

Reazione Chimica vs. Trasferimento Fisico

La caratteristica distintiva della CVD è la reazione chimica che forma il film. Al contrario, le tecniche di deposizione fisica da vapore (PVD) comportano il trasferimento fisico di atomi da una sorgente solida al substrato senza un cambiamento chimico.

Esempio: Sputtering ed Evaporazione (PVD)

I metodi PVD comuni includono lo sputtering (pulverizzazione catodica) e l'evaporazione. Lo sputtering è come una sabbiatura microscopica, in cui gli ioni vengono utilizzati per rimuovere atomi da un bersaglio solido, che poi rivestono il substrato. L'evaporazione comporta il riscaldamento di un materiale fino a quando non diventa un gas, che poi si condensa sul substrato più freddo. Entrambi sono processi di trasferimento fisico con linea di vista.

La Conseguenza: Qualità e Purezza del Film

Poiché la CVD costruisce il film tramite una reazione chimica, può produrre materiali di elevata purezza e uniformità eccezionali. Eccelle anche nella creazione di rivestimenti conformi, il che significa che può rivestire uniformemente superfici complesse e non piatte, una sfida significativa per i metodi PVD a linea di vista.

Comprendere i Compromessi

Nessuna tecnica singola è perfetta per ogni situazione. Scegliere la CVD implica valutare i suoi potenti vantaggi rispetto ai suoi requisiti operativi.

Il Vantaggio: Film di Alta Qualità

La CVD è il metodo preferito quando la qualità del film finale è fondamentale. Offre una purezza superiore, un'eccellente integrità strutturale e l'incomparabile capacità di rivestire uniformemente strutture tridimensionali intricate, essenziale nella microelettronica moderna.

Lo Svantaggio: Complessità e Condizioni

Gli svantaggi principali della CVD sono le sue condizioni di processo. Spesso richiede alte temperature e ambienti sottovuoto, il che aumenta il costo e la complessità delle apparecchiature. Inoltre, i prodotti chimici precursori possono essere costosi, tossici o pericolosi, richiedendo rigorosi protocolli di sicurezza.

Perché Questo Processo è Importante: Applicazioni Chiave

Le proprietà uniche dei film prodotti dalla CVD la rendono una tecnologia indispensabile in numerose industrie ad alta tecnologia.

Nei Semiconduttori e nell'Elettronica

La CVD è fondamentale per la produzione dei chip per computer in ogni dispositivo moderno. Viene utilizzata per depositare i sottili strati di silicio, biossido di silicio (isolante) e altri materiali che formano transistor e circuiti.

Per Rivestimenti Protettivi e Ottici

Gli strati densi e uniformi creati dalla CVD sono ideali per produrre rivestimenti resistenti all'usura e duri su utensili da taglio e apparecchiature industriali. Viene anche utilizzata per creare rivestimenti ottici antiriflesso su lenti e rivestimenti barriera termica nell'industria aerospaziale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dai requisiti del prodotto finale.

- Se la tua attenzione principale è la massima purezza e il rivestimento di una forma complessa: La CVD è quasi sempre la scelta superiore, poiché il suo approccio basato sulla reazione chimica garantisce una copertura uniforme e conforme.

- Se la tua attenzione principale è il rivestimento economico di una superficie piana semplice: Un metodo PVD come lo sputtering può essere un'alternativa più pratica e veloce.

In definitiva, la deposizione chimica da vapore è il processo fondamentale per creare i materiali ad alte prestazioni e di precisione atomica che guidano la tecnologia moderna.

Tabella Riassuntiva:

| Aspetto | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Principio Fondamentale | Reazione chimica da precursori gassosi | Trasferimento fisico di materiale (es. sputtering) |

| Qualità del Film | Elevata purezza, eccellente uniformità | Buona purezza, può essere limitata dalla linea di vista |

| Conformità del Rivestimento | Eccellente per superfici complesse e 3D | Limitata per forme non piatte e intricate |

| Applicazioni Tipiche | Semiconduttori, rivestimenti resistenti all'usura | Rivestimenti di superfici piane semplici, metallizzazione |

Hai bisogno di un film sottile uniforme e di elevata purezza per i tuoi componenti complessi?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per precisi processi di deposizione chimica da vapore. Le nostre soluzioni ti aiutano a ottenere una qualità del film eccezionale, rivestimenti conformi su forme intricate e prestazioni affidabili per le tue applicazioni in semiconduttori, ottica o rivestimenti protettivi.

Contatta oggi i nostri esperti per discutere come la nostra esperienza nella CVD può migliorare le capacità del tuo laboratorio e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza