In sostanza, il metodo di Deposizione Chimica da Vapore (CVD) è un processo di fabbricazione utilizzato per creare film sottili solidi ad alta purezza e alte prestazioni. Funziona facendo fluire gas precursori in una camera di reazione dove reagiscono chimicamente e si decompongono su una superficie riscaldata, nota come substrato, per formare un deposito solido. Questa tecnica è fondamentale per le industrie moderne come la microelettronica e la scienza dei materiali.

La Deposizione Chimica da Vapore non è solo un metodo di rivestimento; è uno strumento di ingegneria di precisione. Il suo valore primario risiede nella sua capacità di costruire materiali atomo per atomo da sostanze chimiche gassose, offrendo un controllo ineguagliabile sulla purezza, la struttura e le proprietà del film finale.

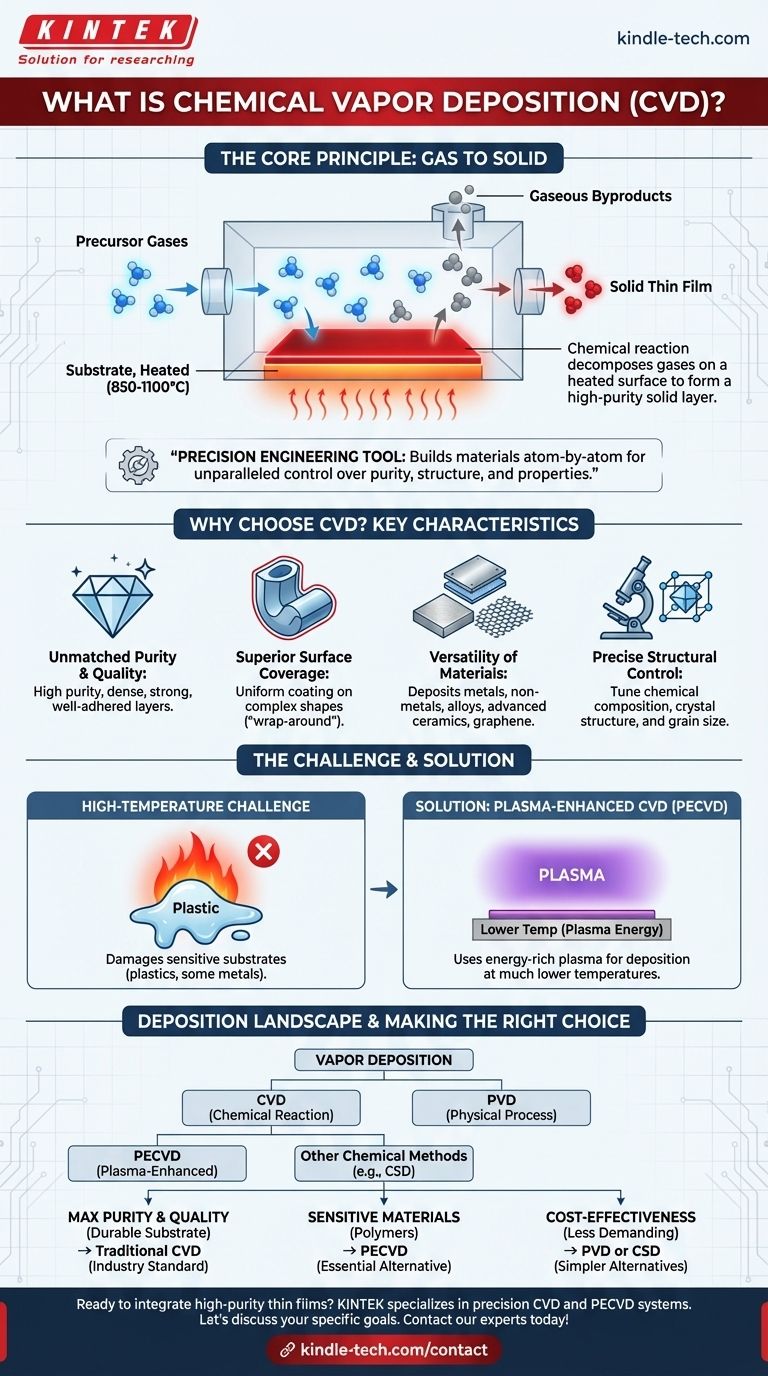

Come funziona la Deposizione Chimica da Vapore (CVD)?

Il processo CVD trasforma le sostanze chimiche in fase gassosa in un materiale allo stato solido, creando uno strato sottile e funzionale su un oggetto di base.

Il Principio Fondamentale: Da Gas a Solido

La base del CVD è una reazione chimica controllata. I gas precursori, che contengono gli elementi che si desidera depositare, vengono introdotti in una camera a vuoto contenente l'oggetto da rivestire, chiamato substrato.

Quando questi gas entrano in contatto con il substrato riscaldato, reagiscono o si decompongono, lasciando un materiale solido che si lega alla superficie. I sottoprodotti gassosi rimanenti vengono quindi espulsi dalla camera.

Il Ruolo dell'Energia

Tradizionalmente, il calore è la fonte di energia che guida la reazione chimica. Il substrato viene tipicamente riscaldato ad alte temperature, spesso tra 850°C e 1100°C.

Questa elevata energia termica è ciò che rompe i legami chimici nei gas precursori, consentendo la deposizione. La temperatura specifica è un parametro critico per controllare la qualità del film.

Perché scegliere il CVD? Caratteristiche chiave

Il CVD viene scelto rispetto ad altri metodi quando la qualità e le proprietà specifiche del film finale sono di primaria importanza.

Purezza e Qualità Ineguagliabili

I film prodotti tramite CVD sono noti per la loro elevata purezza e densità. Il processo crea uno strato forte, ben aderente, eccezionalmente duro e resistente ai danni.

Copertura Superficiale Superiore

Un vantaggio chiave del CVD è la sua capacità di creare un rivestimento uniforme, anche su oggetti con forme complesse. Questo è noto come avere buone proprietà di "avvolgimento", garantendo uno spessore del film consistente su tutta la superficie.

Versatilità dei Materiali

Il processo CVD è incredibilmente versatile. Può essere utilizzato per depositare un'ampia gamma di materiali, inclusi film metallici, film non metallici (come il biossido di silicio), leghe multicomponenti e ceramiche avanzate. È anche un metodo chiave per la produzione di grafene.

Controllo Strutturale Preciso

Regolando attentamente i parametri di processo come temperatura, pressione e composizione del gas, gli ingegneri possono controllare con precisione la composizione chimica, la struttura cristallina e la dimensione dei grani del film finale.

Comprendere i compromessi e le limitazioni

Sebbene potente, il CVD non è privo di sfide. I principali svantaggi sono l'elevata temperatura operativa e la complessità dell'attrezzatura.

La Sfida dell'Alta Temperatura

La limitazione più significativa del CVD tradizionale è la sua elevata temperatura di reazione. Molti potenziali materiali del substrato, come le plastiche o alcuni metalli, non possono sopportare il calore intenso senza fondere o deformarsi.

Costi delle Attrezzature e degli Impianti

L'implementazione del CVD richiede attrezzature sofisticate e strutture in camera bianca. Ciò rende l'investimento iniziale e i costi operativi significativamente più elevati rispetto ad alcuni metodi di rivestimento alternativi.

Mitigare il Problema della Temperatura: il Plasma

Per superare la limitazione della temperatura, sono state sviluppate varianti come la Deposizione Chimica da Vapore Assistita da Plasma (PECVD). Questo metodo utilizza un plasma ricco di energia, piuttosto che solo calore, per facilitare la reazione chimica.

L'uso del plasma consente la deposizione a temperature molto più basse, rendendo possibile rivestire substrati sensibili alla temperatura che verrebbero danneggiati dal CVD tradizionale.

Dove si colloca il CVD nel panorama della deposizione

Il CVD è una delle diverse tecniche utilizzate per creare film sottili, ognuna con il proprio caso d'uso specifico.

CVD vs. PVD (Deposizione Fisica da Vapore)

La deposizione da vapore è ampiamente divisa in due famiglie: CVD e PVD. Mentre il CVD utilizza una reazione chimica per formare il film, il PVD utilizza un processo fisico (come l'evaporazione o lo sputtering) per trasferire materiale da una fonte solida al substrato.

Altri Metodi di Deposizione Chimica

Il CVD è il membro più prominente di una famiglia di tecniche di deposizione chimica che include anche la Deposizione Chimica da Soluzione (CSD) e la galvanoplastica. Tutti questi metodi si basano su processi chimici per formare un materiale solido.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende interamente dai requisiti del materiale, dalle limitazioni del substrato e dal budget del progetto.

- Se il tuo obiettivo principale è la massima purezza e qualità del film su un substrato durevole: Il CVD tradizionale ad alta temperatura è lo standard industriale per ottenere prestazioni superiori.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura come un polimero: Il CVD assistito da plasma (PECVD) è l'alternativa essenziale che consente film di alta qualità a temperature più basse.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per un'applicazione meno esigente: Dovresti indagare su alternative più semplici come la Deposizione Fisica da Vapore (PVD) o la Deposizione Chimica da Soluzione (CSD).

In definitiva, comprendere i compromessi tra processi chimici e fisici ti consente di selezionare lo strumento preciso per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | I gas precursori reagiscono su un substrato riscaldato per formare un film sottile solido. |

| Vantaggio Chiave | Purezza, densità e copertura uniforme del film ineguagliabili su forme complesse. |

| Limitazione Primaria | Le alte temperature operative (850-1100°C) possono danneggiare i substrati sensibili. |

| Variante Comune | Il CVD assistito da plasma (PECVD) consente la deposizione a temperature più basse. |

| Applicazioni Tipiche | Microelettronica, ceramiche avanzate, rivestimenti protettivi, sintesi di grafene. |

Pronto a integrare film sottili ad alta purezza nella tua ricerca o produzione?

KINTEK è specializzata in attrezzature di laboratorio di precisione, inclusi sistemi per la Deposizione Chimica da Vapore. Che tu abbia bisogno delle prestazioni ad alta temperatura del CVD tradizionale o della versatilità del CVD assistito da plasma per materiali sensibili alla temperatura, le nostre soluzioni sono progettate per offrire la qualità del film superiore e il controllo che il tuo lavoro richiede.

Discutiamo i tuoi specifici obiettivi di substrato e materiale. Contatta i nostri esperti oggi stesso per trovare il sistema di deposizione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore