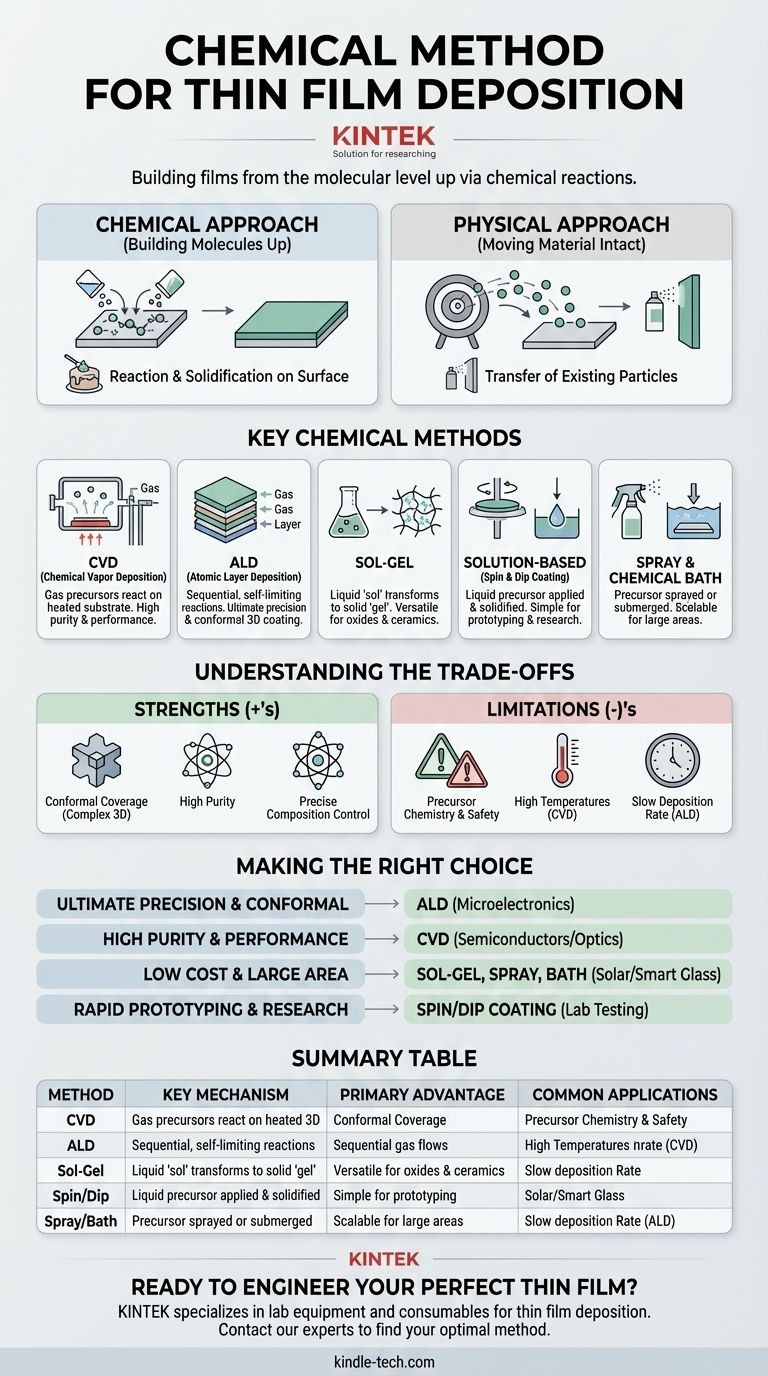

In sintesi, i metodi chimici per la deposizione di film sottili utilizzano reazioni chimiche per creare un film solido su un substrato a partire da materiali precursori. A differenza dei metodi fisici che trasferiscono un materiale solido, le tecniche chimiche costruiscono il film dal livello molecolare utilizzando processi come la deposizione chimica da fase vapore (CVD), la deposizione a strati atomici (ALD), il sol-gel e lo spin coating.

La differenza fondamentale è nell'assemblaggio. La deposizione fisica è come verniciare a spruzzo un muro, dove particelle di vernice esistenti vengono spostate da una latta alla superficie. La deposizione chimica è come glassare una torta, dove si mescolano ingredienti (precursori) che reagiscono e si solidificano direttamente sulla superficie per formare lo strato finale.

I Due Pilastri della Deposizione: Chimica vs. Fisica

Per comprendere appieno la deposizione chimica, è essenziale metterla a confronto con la sua controparte, la deposizione fisica. Tutta la creazione di film sottili rientra in una di queste due categorie.

L'Approccio Chimico: Costruire dalle Molecole

I metodi chimici si basano sulla trasformazione dei materiali precursori. Questi precursori, spesso in fase liquida o gassosa, subiscono una reazione chimica sulla superficie del substrato o nelle sue vicinanze.

Questa reazione li fa convertire nel materiale solido desiderato, formando un film sottile e stabile. Questo assemblaggio "dal basso verso l'alto" (bottom-up) è la caratteristica distintiva.

L'Approccio Fisico: Spostare il Materiale Intatto

I metodi di deposizione fisica da fase vapore (PVD), come lo sputtering o l'evaporazione termica, funzionano in modo diverso. Partono da una fonte di materiale solido (un "target").

Viene utilizzata un'energia elevata, sia sotto forma di calore che di plasma, per vaporizzare gli atomi dal target. Questi atomi viaggiano poi attraverso un vuoto e si ricondensano sul substrato più freddo, formando il film senza una reazione chimica fondamentale.

Analisi dei Metodi Chimici Chiave

Diverse tecniche rientrano nell'ombrello della deposizione chimica, ognuna con meccanismi unici e casi d'uso ideali.

Deposizione Chimica da Fase Vapore (CVD)

La CVD è un pilastro nell'industria dei semiconduttori. Comporta l'introduzione di gas precursori in una camera di reazione contenente il substrato.

Temperature elevate provocano la reazione e la decomposizione di questi gas sulla superficie del substrato, lasciando un film ad alta purezza e alte prestazioni. Una variante comune è la CVD potenziata al plasma (PECVD), che utilizza il plasma per consentire queste reazioni a temperature più basse.

Deposizione a Strati Atomici (ALD)

L'ALD è una sotto-categoria specializzata della CVD che offre il massimo controllo sullo spessore e sull'uniformità del film. Costruisce il film un singolo strato atomico alla volta.

Ciò si ottiene introducendo i gas precursori in sequenza, con ciascun gas che completa una reazione auto-limitante sulla superficie. Ciò consente rivestimenti perfetti e "conformi" anche sulle strutture 3D più complesse.

Sol-Gel

Il processo sol-gel inizia con una soluzione chimica, o "sol", contenente precursori molecolari. Questa soluzione viene applicata a un substrato, spesso tramite spin coating o dip coating.

Attraverso un processo controllato di essiccazione e riscaldamento, la soluzione subisce un cambiamento di fase in un gel solido e infine in un film solido e denso. Questo metodo è molto versatile per creare rivestimenti di ossidi e ceramiche.

Spin Coating e Dip Coating

Queste sono tecniche semplici, basate su soluzioni, per applicare un precursore liquido. Nello spin coating, il substrato viene fatto ruotare ad alta velocità, utilizzando la forza centrifuga per distribuire il liquido in uno strato estremamente sottile e uniforme.

Nel dip coating, il substrato viene immerso lentamente e ritirato da un bagno chimico, lasciando uno strato controllato del precursore liquido che si solidifica.

Pirolisi a Spruzzo e Bagno Chimico

La pirolisi a spruzzo comporta lo spruzzare una soluzione precursore su un substrato riscaldato. Il calore provoca una reazione chimica (pirolisi) nelle goccioline, depositando un film solido.

Il metodo del bagno chimico è ancora più diretto. Il substrato viene semplicemente immerso in una soluzione in cui reazioni chimiche controllate causano la precipitazione e la crescita del materiale desiderato sulla sua superficie.

Comprendere i Compromessi

La scelta di un metodo chimico comporta chiari vantaggi, ma richiede anche di riconoscere limitazioni specifiche.

Punto di Forza: Copertura Conforme e Purezza

Poiché i precursori in fase gassosa possono raggiungere ogni angolo e fessura di una superficie, metodi come CVD e soprattutto ALD sono insuperabili per creare rivestimenti uniformi su oggetti complessi e non piatti. La natura delle reazioni chimiche tende inoltre a produrre film con purezza chimica molto elevata.

Punto di Forza: Controllo Preciso della Composizione

Gestendo attentamente la miscela dei materiali precursori, è possibile controllare con precisione la composizione chimica finale (stechiometria) del film. Ciò è fondamentale per i materiali avanzati come i semiconduttori composti e gli ossidi complessi.

Limitazione: Chimica dei Precursori e Sicurezza

Il successo di qualsiasi metodo chimico dipende interamente dalla disponibilità di prodotti chimici precursori adatti. Questi precursori possono essere costosi, altamente tossici, infiammabili o difficili da maneggiare, richiedendo attrezzature e protocolli di sicurezza specializzati.

Limitazione: Temperatura e Velocità di Deposizione

Molti processi CVD richiedono temperature molto elevate, che possono danneggiare substrati sensibili come i polimeri. Inoltre, alcuni metodi chimici, in particolare l'ALD, sono intrinsecamente lenti a causa del loro meccanismo strato per strato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo corretto dipende interamente dalle priorità del tuo progetto, dalla precisione e dalle prestazioni al costo e alla scala.

- Se la tua priorità principale è la massima precisione e la copertura conforme: L'ALD è la scelta insuperabile per il suo controllo a livello atomico, essenziale per la microelettronica moderna.

- Se la tua priorità principale sono film ad alta purezza e alte prestazioni: CVD e le sue varianti sono lo standard industriale per la creazione di film robusti per semiconduttori e ottica.

- Se la tua priorità principale è il rivestimento a basso costo e su larga area: I metodi basati su soluzioni come sol-gel, pirolisi a spruzzo o bagno chimico offrono un'eccellente scalabilità per applicazioni come vetri intelligenti o celle solari.

- Se la tua priorità principale è la prototipazione rapida o la ricerca: Lo spin coating e il dip coating offrono modi semplici, accessibili ed economici per testare nuove formulazioni di materiali in laboratorio.

Comprendendo i principi alla base di ciascun metodo chimico, puoi progettare un film con le proprietà esatte richieste dal tuo progetto.

Tabella Riassuntiva:

| Metodo | Meccanismo Chiave | Vantaggio Principale | Applicazioni Comuni |

|---|---|---|---|

| Deposizione Chimica da Fase Vapore (CVD) | I precursori in fase gassosa reagiscono su un substrato riscaldato. | Film ad alta purezza e alte prestazioni. | Semiconduttori, ottica. |

| Deposizione a Strati Atomici (ALD) | Reazioni superficiali sequenziali e auto-limitanti. | Massima precisione e rivestimento conforme su strutture 3D complesse. | Microelettronica, nanotecnologia. |

| Sol-Gel | Il precursore liquido si trasforma in una rete solida. | Versatilità per ossidi/ceramiche; economicità per grandi aree. | Celle solari, vetri intelligenti, rivestimenti protettivi. |

| Spin Coating / Dip Coating | Il precursore liquido viene distribuito tramite rotazione o immersione. | Semplice, economico, prototipazione rapida. | Ricerca, fotoresist. |

| Pirolisi a Spruzzo / Bagno Chimico | Soluzione precursore spruzzata o substrato immerso. | Scalabilità per rivestimenti di grandi aree. | Celle solari, sensori. |

Pronto a Progettare il Tuo Film Sottile Perfetto?

Il metodo di deposizione corretto è fondamentale per il successo del tuo progetto. Sia che tu abbia bisogno della precisione a livello atomico dell'ALD per la R&S avanzata o delle prestazioni scalabili della CVD per la produzione, KINTEK ha l'esperienza e le attrezzature per aiutarti.

Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di deposizione di film sottili. Contatta oggi i nostri esperti per discutere della tua applicazione specifica e scoprire il metodo chimico ottimale per ottenere le proprietà del film che desideri.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate